En esencia, la calcinación es un proceso de combustión controlada. Es una técnica analítica que implica calentar una muestra en presencia de aire hasta que todos los componentes orgánicos y combustibles se queman. Este procedimiento deja solo los materiales inorgánicos y no combustibles, que se conocen colectivamente como cenizas.

El propósito de la calcinación no es lo que se quema, sino lo que queda. Se utiliza para cuantificar la cantidad de material inorgánico en una muestra o para preparar esa muestra para un análisis elemental posterior, eliminando los compuestos orgánicos que interfieren.

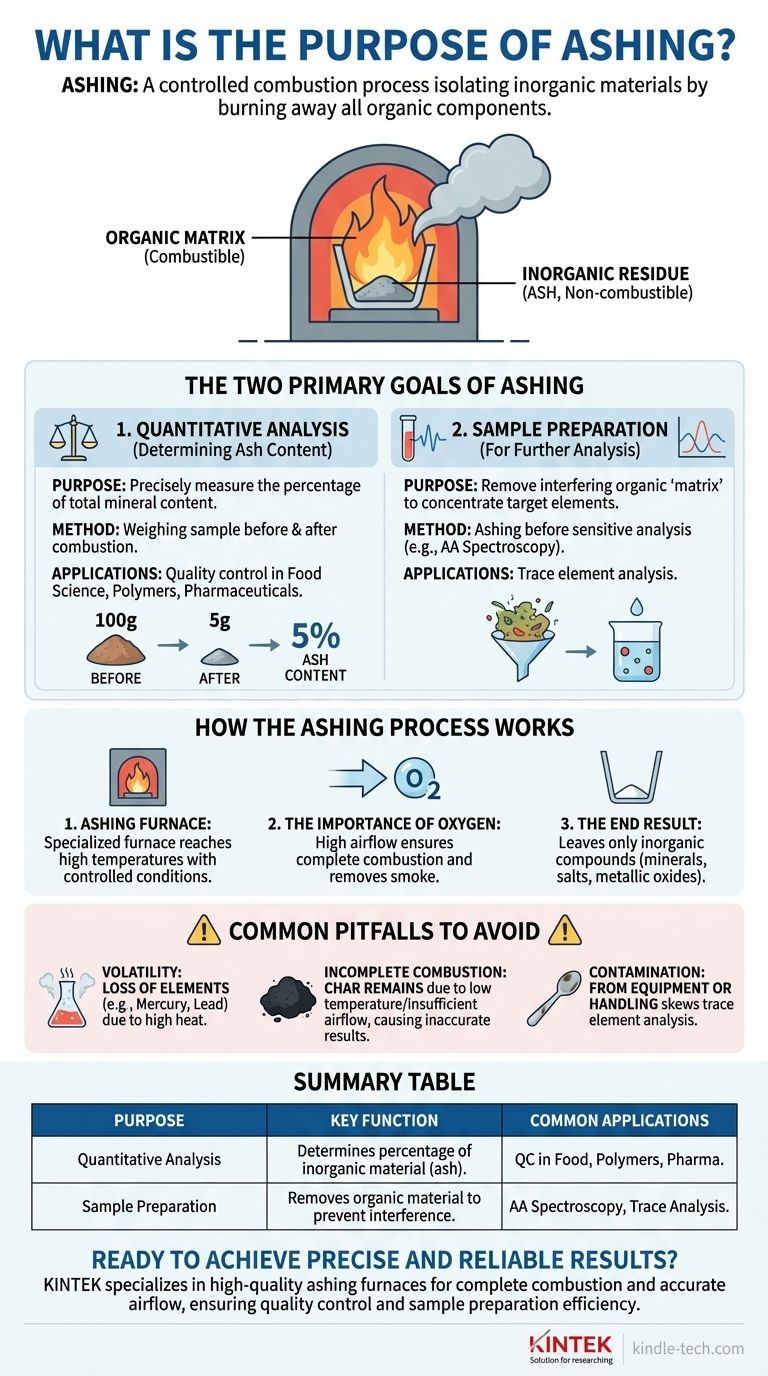

Los dos objetivos principales de la calcinación

Aunque el método es una combustión sencilla, la razón para realizarlo generalmente se divide en una de dos categorías: cuantificar lo que queda o purificar la muestra para otra prueba.

Análisis cuantitativo (determinación del contenido de cenizas)

El propósito más común de la calcinación es determinar el contenido mineral total dentro de un producto.

Al medir el peso de la muestra antes y después de la combustión completa, se puede calcular con precisión el porcentaje de residuo inorgánico. Esta es una métrica crítica de control de calidad en campos como la ciencia de los alimentos, la fabricación de polímeros y los productos farmacéuticos.

Preparación de muestras para análisis posteriores

La calcinación también es un paso crucial en la preparación de muestras para métodos analíticos más sensibles, como la espectroscopia de absorción atómica (AA).

En estos casos, el gran volumen de material orgánico (la "matriz") puede interferir con la capacidad del instrumento para medir con precisión el analito objetivo, como un metal pesado específico.

Al calcinar la muestra primero, se elimina eficazmente esta interferencia, concentrando los elementos inorgánicos de interés para una medición mucho más limpia y precisa.

Cómo funciona el proceso de calcinación

La eficacia de la calcinación se basa en condiciones cuidadosamente controladas para asegurar una combustión completa sin perder los materiales objetivo.

El papel del horno

El proceso se realiza en un horno de calcinación especializado, a veces llamado horno de mufla. Este equipo está diseñado para alcanzar altas temperaturas mientras promueve un alto nivel de flujo de aire.

La importancia del oxígeno

La combustión es una reacción química con oxígeno. El diseño de alto flujo de aire del horno asegura un suministro constante de oxígeno a la muestra, facilitando una combustión rápida y completa de todos los componentes orgánicos.

Este flujo de aire también sirve para eliminar eficientemente el humo y los gases creados durante el proceso.

El resultado final: residuo inorgánico

Una vez completado el proceso, lo único que queda en el crisol es la ceniza. Este residuo consiste en los compuestos inorgánicos, como minerales, sales y óxidos metálicos, que estaban presentes en la muestra original.

Errores comunes a evitar

Aunque es eficaz, el proceso de calcinación tiene limitaciones que son críticas de entender para obtener resultados precisos.

Volatilidad de ciertos elementos

Las altas temperaturas pueden hacer que ciertos compuestos inorgánicos o metálicos se vaporicen y se pierdan. Elementos como el mercurio, el plomo e incluso algunas sales alcalinas pueden ser volátiles, lo que llevaría a una subestimación de su presencia en el análisis final.

Combustión incompleta

Si la temperatura es demasiado baja o el flujo de aire es insuficiente, el material orgánico puede no quemarse por completo, dejando un residuo carbonizado conocido como carbonilla. Esto conduce a una medición imprecisa y artificialmente alta del contenido de cenizas.

Contaminación de la muestra

Para el análisis de oligoelementos, cualquier contaminación del crisol, el horno o la manipulación puede sesgar significativamente los resultados. El uso de equipos impecablemente limpios es esencial para obtener datos fiables.

Tomar la decisión correcta para su objetivo

La aplicación de la calcinación está directamente ligada a su objetivo analítico.

- Si su enfoque principal es el control de calidad o la composición del material: Utilice la calcinación para cuantificar con precisión el porcentaje de relleno inorgánico, minerales o contaminantes en su muestra.

- Si su enfoque principal es el análisis de oligoelementos: Utilice la calcinación como paso de preparación de la muestra para eliminar la matriz orgánica que podría interferir con sus mediciones espectroscópicas.

En última instancia, comprender el propósito de la calcinación le permite transformar una muestra cruda compleja en un resultado claro y analizable.

Tabla resumen:

| Propósito | Función clave | Aplicaciones comunes |

|---|---|---|

| Análisis cuantitativo | Determina el porcentaje de material inorgánico (cenizas) en una muestra. | Ciencia de los alimentos, fabricación de polímeros, productos farmacéuticos (control de calidad). |

| Preparación de muestras | Elimina material orgánico para evitar interferencias en análisis sensibles. | Preparación de muestras para espectroscopia de absorción atómica (AA) (análisis de oligoelementos). |

¿Listo para lograr resultados precisos y fiables con su proceso de calcinación?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos robustos hornos de calcinación diseñados para una combustión completa y un flujo de aire preciso. Nuestras soluciones ayudan a los laboratorios de ciencia de los alimentos, productos farmacéuticos y análisis de materiales a garantizar el control de calidad y preparar muestras para análisis elementales sensibles.

Contáctenos hoy utilizando el siguiente formulario para discutir cómo nuestro equipo puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Es el sinterizado lo mismo que la soldadura? Diferencias clave explicadas en la unión y fusión de materiales

- ¿Cuáles son las ventajas de un horno de mufla? Logre una pureza y precisión inigualables en su laboratorio

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Cuál es la seguridad de un horno de mufla? Garantizando una Operación Segura con Diseño y Protocolos Modernos

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad