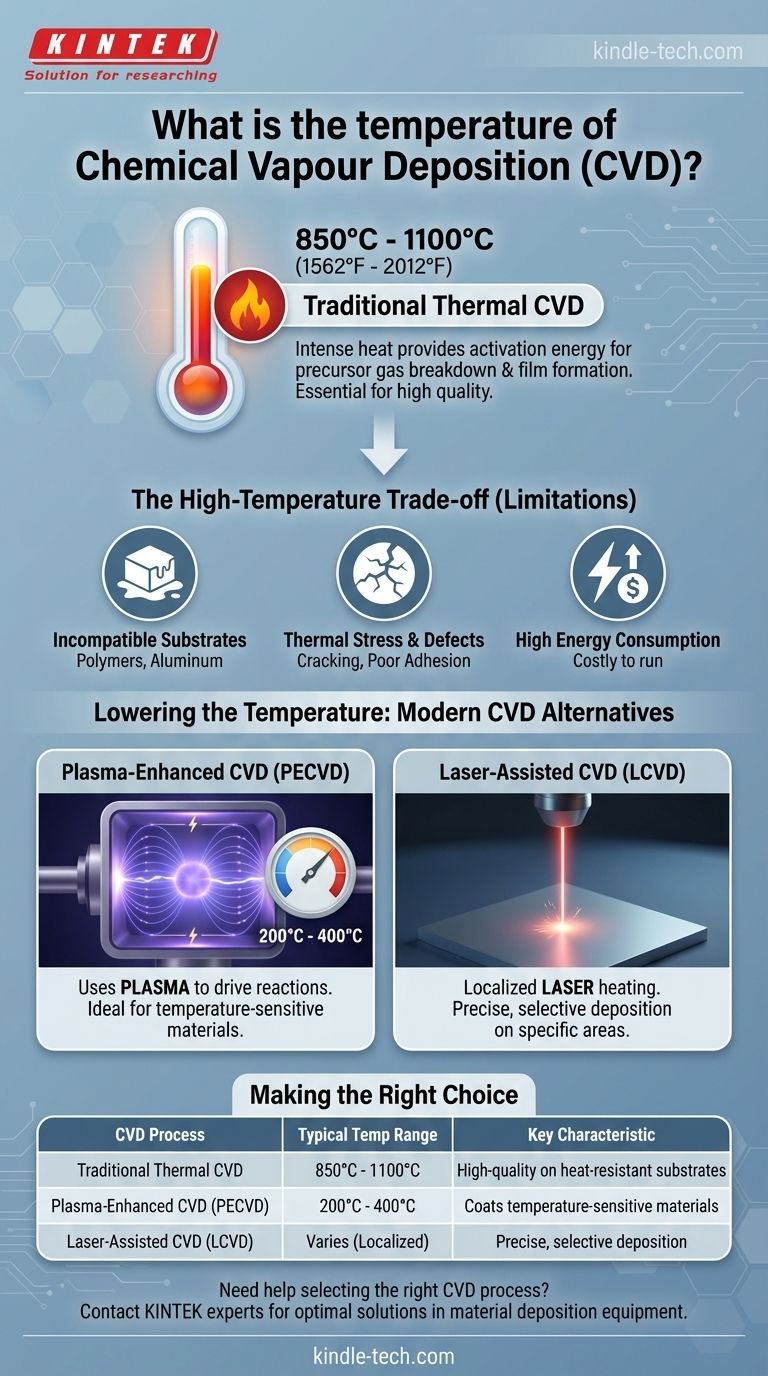

En resumen, la deposición química de vapor (CVD) tradicional es un proceso de alta temperatura, que opera típicamente en un rango de 850°C a 1100°C (1562°F a 2012°F). Este calor intenso es necesario para proporcionar la energía de activación requerida para descomponer los gases precursores e impulsar las reacciones químicas que forman una película sólida sobre un sustrato.

El problema central no es solo la temperatura en sí, sino el compromiso que crea. Si bien el calor extremo es esencial para el crecimiento de películas de alta calidad en el CVD convencional, limita severamente los tipos de materiales que pueden recubrirse. Las variaciones modernas de CVD resuelven este problema utilizando fuentes de energía alternativas, como el plasma, para permitir la deposición a temperaturas mucho más bajas.

Por qué el CVD requiere temperaturas tan altas

La alta temperatura de operación es fundamental para el aspecto "químico" de la deposición química de vapor. La energía térmica sirve como catalizador principal para todo el proceso.

El papel de la energía térmica

El calor proporciona la energía de activación necesaria para que ocurran las reacciones químicas. En el CVD, los gases precursores se introducen en una cámara de reacción, y la alta temperatura hace que se descompongan en especies reactivas.

Impulsando las reacciones superficiales

Una vez que los gases se han descompuesto, el calor facilita su reacción en la superficie del sustrato. Esta reacción controlada es lo que construye la capa de película delgada, asegurando un recubrimiento denso y puro.

Control de la calidad de la película

La temperatura es uno de los parámetros más críticos para controlar las propiedades finales de la película depositada. Al ajustar con precisión la temperatura, los operadores pueden influir en la cristalinidad, el tamaño de grano, la pureza y la tensión interna del material, como se menciona en las características del proceso.

Comprendiendo las compensaciones: la limitación de alta temperatura

El principal inconveniente del CVD térmico convencional es su dependencia del calor extremo, lo que crea desafíos significativos.

Incompatibilidad del sustrato

La limitación más significativa es que muchos materiales de sustrato simplemente no pueden soportar temperaturas de 850°C o más. Materiales como polímeros, muchos metales comunes (p. ej., aluminio) y ciertos componentes electrónicos se derretirían, deformarían o destruirían.

Estrés térmico y defectos

Incluso si un sustrato puede sobrevivir al calor, la diferencia en la expansión térmica entre el sustrato y el recubrimiento puede crear un inmenso estrés interno al enfriarse. Esto puede provocar agrietamiento, mala adhesión o delaminación de la película depositada.

Consumo de energía

Mantener un horno a ~1000°C requiere una cantidad sustancial de energía, lo que lo convierte en un proceso costoso de operar, especialmente a escala industrial.

Bajando la temperatura: alternativas modernas de CVD

Para superar la limitación de alta temperatura, se han desarrollado varias técnicas alternativas de CVD. Estos métodos reemplazan o complementan la energía térmica con otras formas de energía para impulsar las reacciones químicas.

CVD asistido por plasma (PECVD)

Esta es la alternativa de baja temperatura más común. En lugar de depender únicamente del calor, el PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado). Los electrones e iones energéticos en el plasma proporcionan la energía para descomponer los gases precursores, lo que permite que la deposición ocurra a temperaturas mucho más bajas, a menudo en el rango de 200°C a 400°C.

CVD asistido por láser (LCVD)

En esta técnica, un haz láser enfocado proporciona un calentamiento intenso y localizado directamente sobre el sustrato donde se desea la película. Esto permite que la reacción química ocurra sin calentar todo el sustrato, protegiendo los componentes sensibles a la temperatura.

Tomando la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente del material del sustrato y de las propiedades deseadas de la película.

- Si su enfoque principal es la mayor pureza y cristalinidad posibles en un sustrato resistente al calor (como silicio o cerámicas): El CVD térmico tradicional de alta temperatura suele ser la opción superior.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura (como plástico, vidrio o aluminio): Un método de baja temperatura como el CVD asistido por plasma (PECVD) es el enfoque necesario.

- Si su enfoque principal es la deposición precisa y selectiva en un área pequeña y específica: El CVD asistido por láser (LCVD) proporciona una solución única al calentar solo la región objetivo.

Comprender el papel de la temperatura es clave para seleccionar el proceso CVD específico que se alinee con sus requisitos de material y rendimiento.

Tabla resumen:

| Tipo de proceso CVD | Rango de temperatura típico | Característica clave |

|---|---|---|

| CVD térmico tradicional | 850°C - 1100°C (1562°F - 2012°F) | Películas de alta calidad en sustratos resistentes al calor |

| CVD asistido por plasma (PECVD) | 200°C - 400°C | Permite el recubrimiento de materiales sensibles a la temperatura |

| CVD asistido por láser (LCVD) | Varía (calentamiento localizado) | Deposición precisa y selectiva en áreas pequeñas |

¿Necesita ayuda para seleccionar el proceso CVD adecuado para su sustrato y requisitos de película específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles para procesos avanzados de deposición de materiales. Ya sea que trabaje con materiales resistentes a altas temperaturas o sustratos sensibles a la temperatura como polímeros y componentes electrónicos, nuestros expertos pueden ayudarle a elegir la solución óptima para sus necesidades de investigación o producción.

Contáctenos hoy para discutir cómo nuestras soluciones CVD pueden mejorar sus aplicaciones de recubrimiento de materiales y alcanzar sus objetivos de rendimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión