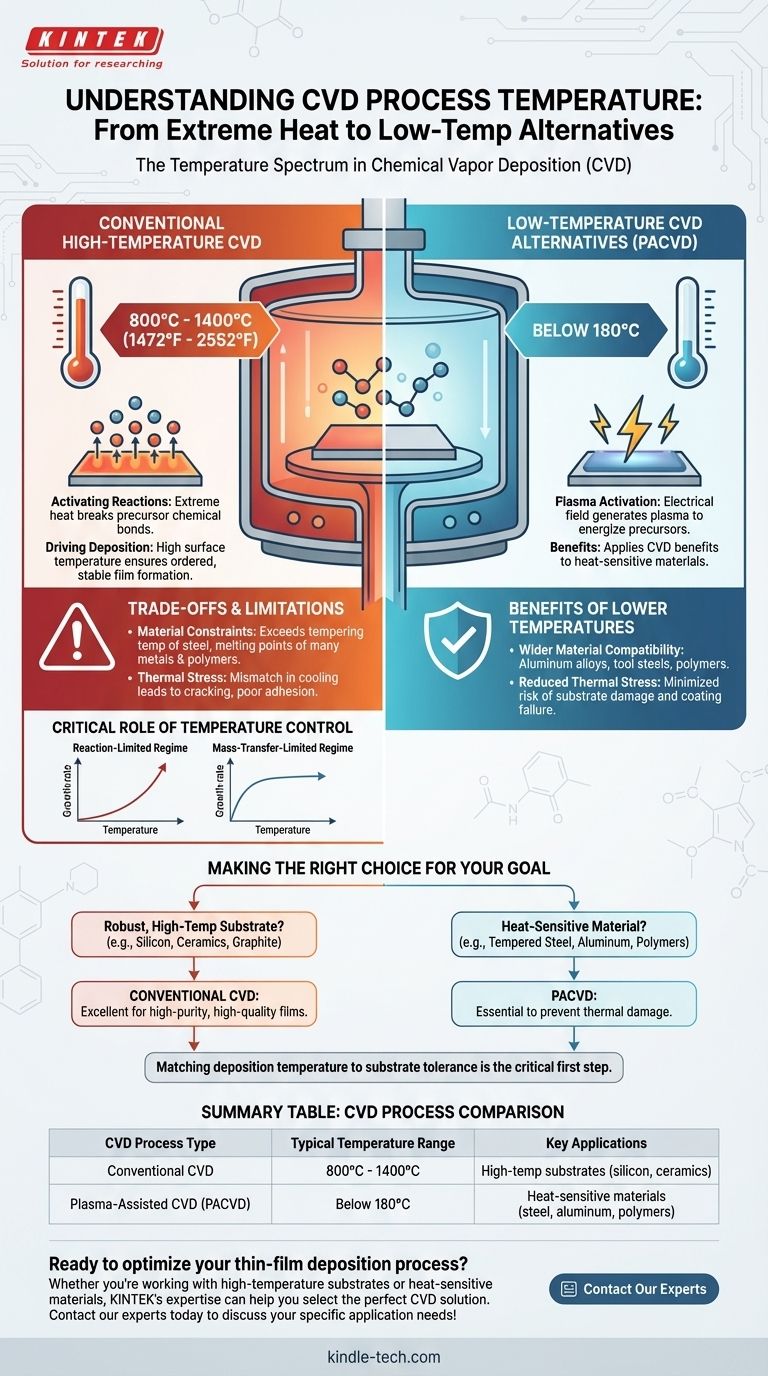

Para un proceso estándar de Deposición Química de Vapor (CVD), la temperatura del sustrato es extremadamente alta, cayendo típicamente en un rango de 800 °C a 1400 °C (1472 °F a 2552 °F). Este calor intenso no es un subproducto incidental; es la fuente de energía fundamental necesaria para iniciar las reacciones químicas que forman la película delgada deseada en la superficie de un material.

El principio fundamental a comprender es que la temperatura es la palanca de control principal en CVD. Si bien los métodos tradicionales requieren calor extremo, la temperatura específica elegida dicta todo, desde la velocidad de crecimiento del recubrimiento hasta su calidad final, y existen alternativas a temperaturas más bajas para materiales sensibles al calor.

Por qué la alta temperatura es fundamental para el CVD

Las altas temperaturas en un reactor CVD son esenciales por dos razones principales: activar los gases precursores y asegurar que se forme una película de alta calidad en el sustrato.

Activación de Reacciones Químicas

El CVD funciona introduciendo gases reactivos, conocidos como precursores, en una cámara. La alta temperatura proporciona la energía de activación necesaria para romper los enlaces químicos dentro de estos gases.

Esta descomposición permite que los átomos deseados se liberen y estén disponibles para la deposición.

Impulso de la Deposición Superficial

Una vez liberados, los átomos deben asentarse en el sustrato en una estructura ordenada y estable. La alta temperatura superficial asegura que los átomos tengan suficiente energía para moverse y encontrar las ubicaciones ideales para formar una película densa, uniforme y, a menudo, cristalina.

El papel crítico del control de la temperatura

Simplemente estar "caliente" no es suficiente. La temperatura exacta dentro del reactor es una variable controlada con precisión que determina la mecánica de deposición y las propiedades de la película resultante.

El Régimen Limitado por la Reacción

En el extremo inferior del rango de temperatura viable, la velocidad de crecimiento de la película está limitada por la velocidad de las reacciones químicas en la superficie del sustrato. En este estado, incluso un pequeño cambio de temperatura puede aumentar o disminuir significativamente la velocidad de deposición.

El Régimen Limitado por la Transferencia de Masa

Si la temperatura del sustrato es muy alta, las reacciones químicas ocurren casi instantáneamente. La velocidad de crecimiento ya no está limitada por la velocidad de reacción, sino por la rapidez con la que los gases precursores frescos pueden transportarse físicamente a la superficie del sustrato.

Comprensión de las Compensaciones y Limitaciones

La dependencia del calor extremo es la limitación más significativa del CVD convencional, creando claras compensaciones que deben considerarse.

Restricciones del Material del Sustrato

La temperatura del proceso de más de 800 °C es superior a la temperatura de revenido del acero y excede el punto de fusión de muchos otros metales y polímeros. Esto restringe severamente los tipos de materiales que se pueden recubrir sin dañarse o alterarse fundamentalmente.

Estrés Térmico y Defectos

Cuando se deposita un recubrimiento a una temperatura tan alta, el sustrato y la nueva película se enfrían a diferentes velocidades. Esta falta de coincidencia en la expansión térmica puede introducir tensión, lo que provoca grietas, mala adhesión o un fallo completo del recubrimiento.

Explorando Alternativas CVD a Baja Temperatura

Para superar las limitaciones de calor del CVD tradicional, se han desarrollado varios métodos alternativos. Estos procesos utilizan otras formas de energía para activar los gases precursores.

CVD Asistido por Plasma (PACVD)

La alternativa más común es el CVD Asistido por Plasma (PACVD), a veces llamado CVD Mejorado por Plasma (PECVD). Este proceso utiliza un campo eléctrico para generar un plasma, que energiza los gases precursores.

Debido a que el plasma proporciona la energía de activación en lugar de calor, el PACVD se puede llevar a cabo a temperaturas significativamente más bajas, a menudo por debajo de 180 °C.

El Beneficio de las Temperaturas Más Bajas

El desarrollo del PACVD hace posible aplicar los beneficios de los recubrimientos CVD, como la dureza y la resistencia química, a una gama mucho más amplia de materiales sensibles al calor, incluidas las aleaciones de aluminio, los aceros para herramientas e incluso algunos plásticos.

Tomar la Decisión Correcta para su Objetivo

La temperatura no es solo una configuración; define qué proceso CVD es viable para su aplicación.

- Si su enfoque principal es recubrir un sustrato robusto y de alta temperatura (como silicio, cerámicas o grafito): El CVD convencional de alta temperatura es una excelente opción para producir películas de pureza y calidad extremadamente altas.

- Si su enfoque principal es recubrir un material sensible al calor (como acero templado, aluminio o polímeros): Debe utilizar una alternativa a baja temperatura como PACVD para evitar daños térmicos en el sustrato.

En última instancia, adaptar la temperatura de deposición a la tolerancia de su sustrato es el primer paso crítico hacia una aplicación de recubrimiento exitosa.

Tabla Resumen:

| Tipo de Proceso CVD | Rango de Temperatura Típico | Aplicaciones Clave |

|---|---|---|

| CVD Convencional | 800 °C - 1400 °C | Sustratos de alta temperatura (silicio, cerámicas) |

| CVD Asistido por Plasma (PACVD) | Por debajo de 180 °C | Materiales sensibles al calor (acero, aluminio, polímeros) |

¿Listo para optimizar su proceso de deposición de película delgada? Ya sea que esté trabajando con sustratos de alta temperatura o materiales sensibles al calor, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a seleccionar la solución CVD perfecta. Nuestro conocimiento especializado garantiza que logre una calidad de recubrimiento y una eficiencia de proceso superiores. Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales