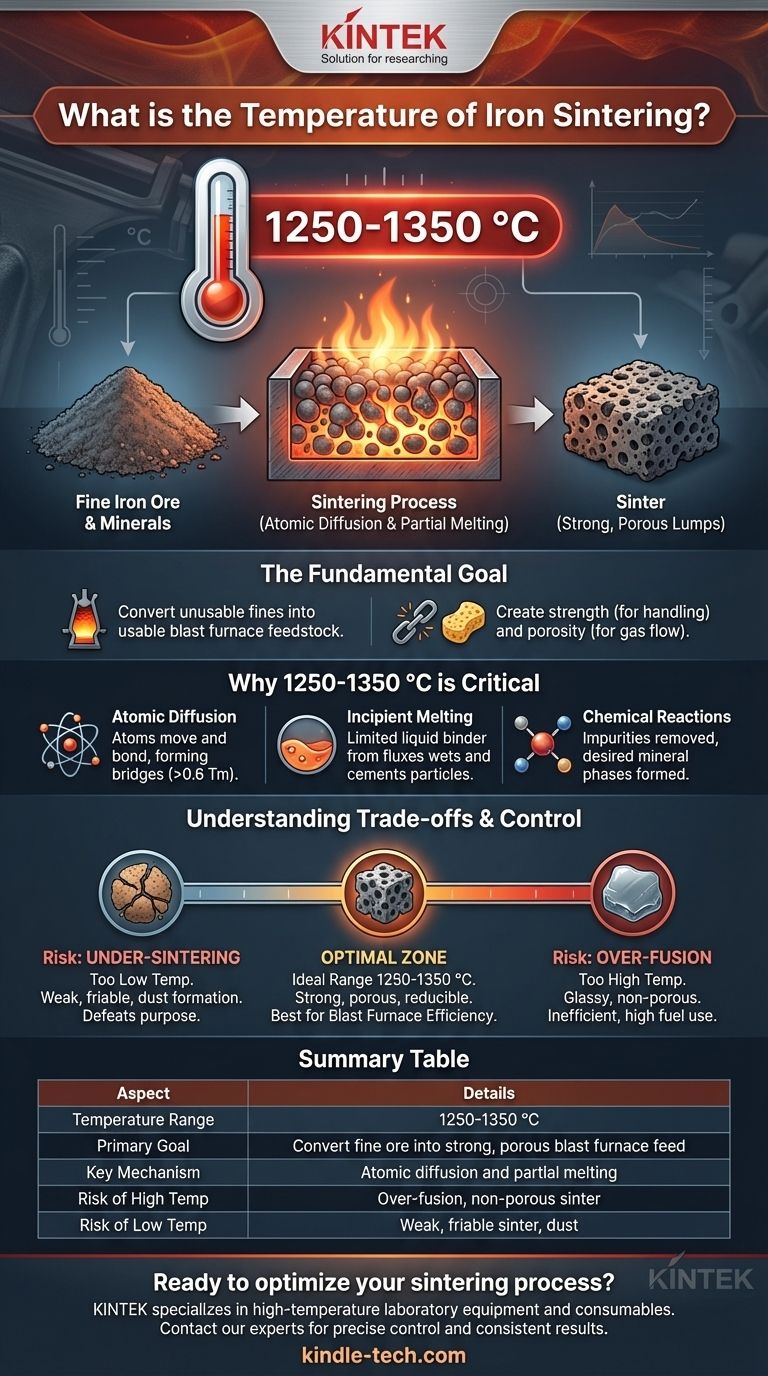

Para la sinterización del mineral de hierro, el proceso se lleva a cabo a una temperatura de entre 1250 y 1350 °C. A esta temperatura crítica, la mezcla granulada de minerales de hierro finos y otros minerales se funde parcialmente. Esto inicia una serie de reacciones químicas que unen las partículas, formando una masa sólida y porosa conocida como sinter.

La temperatura específica para la sinterización del hierro no es arbitraria; es un punto cuidadosamente controlado por debajo del punto de fusión total del hierro. Esta temperatura es lo suficientemente alta como para permitir la difusión atómica y la fusión parcial para la unión, pero lo suficientemente baja como para mantener la porosidad necesaria para su uso final en un alto horno.

El objetivo fundamental de la sinterización del mineral de hierro

La sinterización es un paso crítico en el proceso de fabricación de acero. Su propósito principal es convertir los finos de mineral de hierro inutilizables en un producto con el tamaño, la resistencia y las propiedades químicas adecuadas para un alto horno.

De partículas finas a materia prima utilizable

El mineral de hierro en bruto extraído de las minas a menudo consiste en partículas finas. Si estas se alimentaran directamente a un alto horno, obstruirían el flujo de gases calientes necesarios para el proceso de reducción. La sinterización aglomera estos finos en trozos más grandes y uniformes.

Creación de resistencia y porosidad

El objetivo es crear un material que sea lo suficientemente resistente mecánicamente para soportar la manipulación y el peso de la columna de material dentro del horno. Simultáneamente, el sinter debe ser poroso para permitir que los gases reductores circulen eficientemente y reaccionen con los óxidos de hierro.

Por qué el rango de 1250-1350 °C es crítico

La ventana de temperatura específica es el resultado del equilibrio de múltiples fenómenos físicos y químicos. Está directamente relacionada con la temperatura de fusión del hierro (aproximadamente 1538 °C) y el comportamiento de los otros materiales en la mezcla.

El principio de la difusión atómica

Para que las partículas se unan, los átomos deben poder moverse y reorganizarse en los puntos de contacto, reduciendo la superficie y formando un puente sólido. Este proceso, conocido como difusión, requiere una energía térmica significativa. Las temperaturas de sinterización suelen ser superiores a 0,6 veces la temperatura absoluta de fusión del material, un umbral que este rango supera cómodamente.

Fusión incipiente (parcial)

Este proceso no funde completamente el mineral de hierro. En cambio, crea una cantidad limitada de fase líquida a partir de los agentes fundentes (como la piedra caliza) y otros compuestos de bajo punto de fusión en la mezcla. Este líquido actúa como aglutinante, humedeciendo las partículas sólidas y solidificándose al enfriarse para cementarlas.

Promoción de las reacciones químicas deseadas

La alta temperatura también impulsa reacciones químicas esenciales. Ayuda a eliminar impurezas volátiles e inicia la formación de fases minerales clave, como las ferritas de calcio, que otorgan al sinter final sus deseables características de resistencia y reducibilidad.

Comprensión de las compensaciones y el control del proceso

Lograr una calidad de sinter óptima requiere un control estricto, ya que las desviaciones de la temperatura objetivo pueden degradar significativamente el producto final.

El riesgo de la sobre-fusión

Si la temperatura es demasiado alta, se producirá una fusión excesiva. Esto puede conducir a la formación de un sinter vítreo y no poroso. Este material es difícil de penetrar por los gases en el alto horno, lo que reduce la eficiencia y aumenta el consumo de combustible.

El problema de la sub-sinterización

Si la temperatura es demasiado baja, la difusión y la fusión parcial serán insuficientes. El sinter resultante será débil, quebradizo y propenso a descomponerse en polvo durante el transporte o dentro del horno, lo que anula todo el propósito del proceso.

La importancia de la atmósfera

La sinterización se lleva a cabo en una atmósfera controlada, a menudo con aire forzado. Esto proporciona el oxígeno necesario para la combustión del combustible dentro de la mezcla de sinter (típicamente coque de cantera) y ayuda a controlar el estado de oxidación del hierro, lo cual es fundamental para las propiedades del producto final.

Tomar la decisión correcta para su objetivo

La temperatura y las condiciones exactas se optimizan en función de la mineralogía específica del mineral y las propiedades deseadas del sinter final.

- Si su enfoque principal es maximizar la eficiencia del alto horno: Debe asegurarse de que el sinter tenga una alta porosidad y reducibilidad, lo que requiere un control estricto de la temperatura dentro de la ventana ideal de 1250-1350 °C para evitar la sobre-fusión.

- Si su enfoque principal es producir un sinter consistente y fuerte: Concéntrese en lograr una mezcla homogénea y mantener condiciones térmicas estables en toda la cama de sinter para evitar zonas débiles y sub-sinterizadas.

- Si su enfoque principal es la ciencia fundamental de los materiales: Recuerde que la función de la temperatura es proporcionar suficiente energía térmica (típicamente >0.6 Tm) para superar las barreras de activación para la difusión atómica, que es el mecanismo central de consolidación.

En última instancia, dominar la temperatura de sinterización consiste en equilibrar la movilidad atómica con la integridad estructural para crear el insumo ideal para la producción de hierro.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura | 1250-1350 °C |

| Objetivo principal | Convertir el mineral de hierro fino en trozos fuertes y porosos para la alimentación del alto horno |

| Mecanismo clave | Difusión atómica y fusión parcial para unir partículas |

| Riesgo de temperatura alta | Sobre-fusión, creando sinter no poroso e ineficiente |

| Riesgo de temperatura baja | Sinter débil y quebradizo que se descompone en polvo |

¿Listo para optimizar su proceso de sinterización? KINTEK se especializa en equipos de laboratorio de alta temperatura y consumibles para pruebas de materiales y desarrollo de procesos. Ya sea que esté investigando parámetros de sinterización o escalando la producción, nuestros robustos hornos y soporte experto pueden ayudarle a lograr un control preciso de la temperatura y resultados consistentes. Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para analizar cómo podemos apoyar los objetivos de su laboratorio y producción en la fabricación de hierro y acero.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad