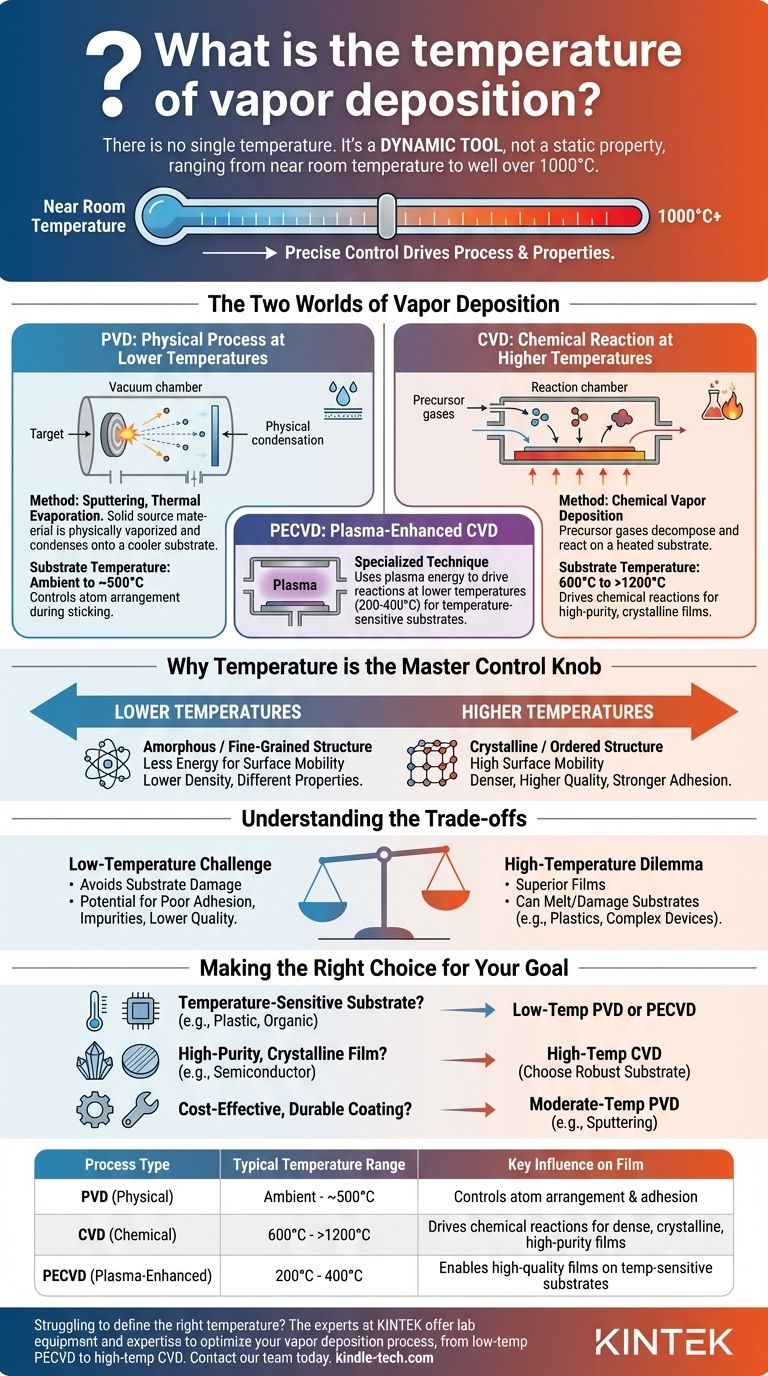

No existe una única temperatura para la deposición de vapor. La temperatura requerida no es un número fijo, sino un parámetro crítico del proceso que puede oscilar desde cerca de la temperatura ambiente hasta más de 1000 °C, dependiendo totalmente de la técnica específica utilizada y de los materiales que se depositan.

El concepto central que hay que entender es que la temperatura no es una propiedad estática de la deposición de vapor, sino una herramienta dinámica. Se controla con precisión para impulsar un proceso físico (como en la PVD) o una reacción química (como en la CVD) para lograr una película con propiedades específicas y deseadas.

Los dos mundos de la deposición de vapor

Para comprender el papel de la temperatura, primero debe distinguir entre las dos familias principales de deposición de vapor: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

PVD: Un proceso físico a temperaturas más bajas

La Deposición Física de Vapor incluye métodos como la pulverización catódica y la evaporación térmica. En estos procesos, un material fuente sólido es bombardeado con energía, lo que provoca que los átomos o moléculas sean expulsados a una cámara de vacío.

Estas partículas expulsadas viajan y se condensan físicamente sobre un sustrato más frío, formando una película delgada. La temperatura del sustrato a menudo se mantiene relativamente baja, desde la temperatura ambiente hasta unos pocos cientos de grados Celsius, principalmente para controlar cómo se organizan los átomos a medida que se adhieren a la superficie.

CVD: Una reacción química a temperaturas más altas

La Deposición Química de Vapor es fundamentalmente diferente. Implica la introducción de gases precursores en una cámara de reacción donde se descomponen y reaccionan sobre un sustrato calentado para formar la película sólida deseada.

Este proceso requiere una energía térmica significativa para romper los enlaces químicos en los gases precursores e impulsar las reacciones superficiales. En consecuencia, las temperaturas de CVD son típicamente mucho más altas que las de PVD, a menudo oscilando entre 600 °C y más de 1200 °C, especialmente para crear películas cristalinas de alta pureza para industrias como la de semiconductores.

Por qué la temperatura es el mando de control maestro

Tanto en PVD como en CVD, la temperatura del sustrato es una de las palancas más poderosas que tiene un ingeniero para controlar el resultado final. Influye directamente en la microestructura y las propiedades de la película depositada.

Control de la estructura y densidad de la película

Las temperaturas más bajas a menudo conducen a una estructura de película amorfa o de grano fino. Los átomos "se pegan" donde aterrizan con poca energía para moverse, lo que resulta en una película menos ordenada y a veces menos densa.

Las temperaturas más altas proporcionan a los átomos depositados una mayor movilidad superficial. Esto les permite reorganizarse en estructuras cristalinas más estables y ordenadas, lo que resulta en una película más densa y de mayor calidad con diferentes propiedades mecánicas y eléctricas.

Gestión de la adhesión de la película

Un control adecuado de la temperatura también es fundamental para garantizar que la película se adhiera fuertemente al sustrato. Un sustrato calentado puede promover una mejor unión entre la primera capa de átomos depositados y la superficie.

Sin embargo, una gran diferencia de temperatura entre un proceso de deposición en caliente y un sustrato frío puede crear tensiones internas en la película, lo que podría provocar que se agriete o se despegue.

Entendiendo las compensaciones

La selección de una temperatura de deposición es siempre un acto de equilibrio entre lograr las propiedades ideales de la película y respetar las limitaciones del sustrato.

El dilema de la alta temperatura

Si bien las altas temperaturas a menudo producen películas superiores, pueden dañar o destruir el sustrato subyacente. No se puede utilizar un proceso de CVD a 1000 °C para recubrir un componente de plástico, ya que simplemente se derretiría.

Incluso con sustratos robustos como las obleas de silicio, las altas temperaturas pueden causar una difusión no deseada de elementos o alterar estructuras creadas previamente, lo que plantea un desafío significativo en la fabricación de dispositivos complejos.

El desafío de la baja temperatura

El uso de una temperatura más baja evita dañar el sustrato, pero puede comprometer la calidad de la película. Las películas depositadas a bajas temperaturas pueden sufrir una mala adhesión, niveles más altos de impurezas y propiedades estructurales menos deseables.

Para resolver esto, se desarrollaron técnicas especializadas como la CVD asistida por plasma (PECVD). La PECVD utiliza un plasma rico en energía para ayudar a descomponer los gases precursores, lo que permite que la reacción química ocurra a temperaturas mucho más bajas (por ejemplo, 200-400 °C) mientras se logra una buena calidad de película.

Tomar la decisión correcta para su objetivo

La temperatura óptima se define por su aplicación y limitaciones específicas.

- Si su objetivo principal es depositar un recubrimiento sobre un sustrato sensible a la temperatura (como plástico o electrónica orgánica): Deberá investigar procesos PVD de baja temperatura o técnicas especializadas como la CVD asistida por plasma (PECVD).

- Si su objetivo principal es lograr una película altamente cristalina, densa y pura (como para la fabricación de semiconductores): Debe esperar utilizar un proceso CVD de alta temperatura y asegurarse de que el material de su sustrato esté elegido para soportarlo.

- Si su objetivo principal es un recubrimiento metálico duradero y rentable sobre una pieza de metal o cerámica: Un proceso PVD como la pulverización catódica a una temperatura moderada suele ser la solución más práctica y ampliamente utilizada.

En última instancia, dominar la deposición de vapor significa tratar la temperatura no como un número fijo, sino como la herramienta más poderosa para diseñar el resultado deseado.

Tabla resumen:

| Tipo de proceso | Rango de temperatura típico | Influencia clave en la película |

|---|---|---|

| PVD (Físico) | Ambiente - ~500°C | Controla la disposición de los átomos y la adhesión en la superficie del sustrato. |

| CVD (Químico) | 600°C - >1200°C | Impulsa reacciones químicas para películas densas, cristalinas y de alta pureza. |

| PECVD (Asistido por plasma) | 200°C - 400°C | Permite películas de alta calidad en sustratos sensibles a la temperatura. |

¿Tiene dificultades para definir la temperatura de deposición adecuada para su sustrato y las propiedades de película deseadas? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles para la deposición de vapor, proporcionando las herramientas y la experiencia para optimizar su proceso, ya sea que trabaje con materiales delicados que requieren PECVD de baja temperatura o necesite CVD de alta temperatura para películas de grado semiconductor. Contacte con nuestro equipo hoy mismo para hablar de su aplicación específica y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué tipo de estructura dimensional tiene el grafeno? Descubra el poder del material 2D

- ¿Qué es la tecnología de película delgada? El proceso a escala atómica que impulsa la electrónica moderna

- ¿Qué ventajas ofrecen los hornos de CVD para los compuestos Wf/W? Preservación de la ductilidad de la fibra y la integridad de la interfaz

- ¿Cuál es el método de deposición química de vapor (CVD) para la síntesis de diamantes? Desbloquea la precisión molecular en el crecimiento en laboratorio

- ¿Qué sustancia se utiliza para fabricar diamantes cultivados en laboratorio? Carbono puro, idéntico a los diamantes naturales

- ¿Cómo funciona la deposición de vapor? Una guía para construir películas ultrafinas de alto rendimiento

- ¿Cuál es el principio principal de la CVD? Una guía sobre la deposición química de vapor

- ¿Cómo colaboran un termostato de precisión y un termopar de platino-rodio? Domina la estabilidad térmica AACVD