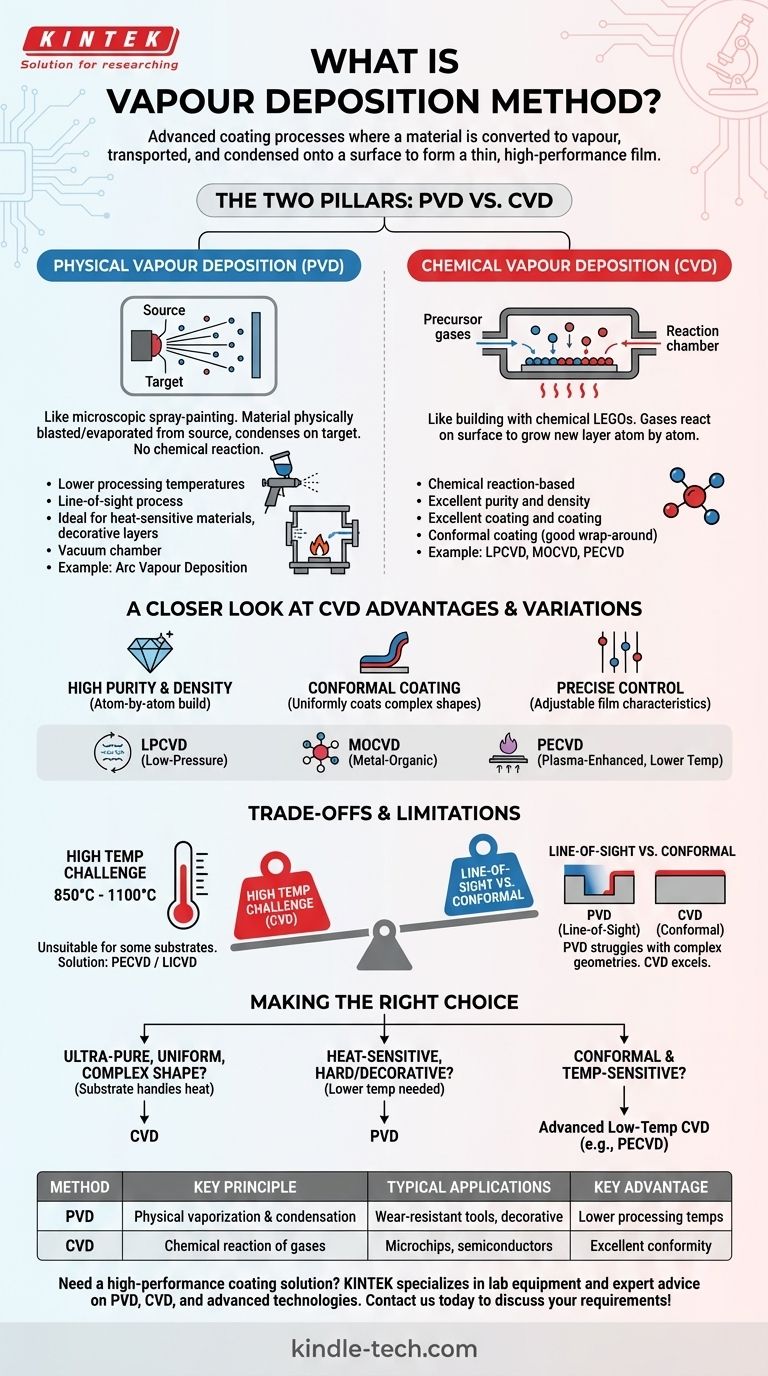

En esencia, la deposición de vapor es una familia de procesos de recubrimiento avanzados donde un material se convierte a un estado gaseoso (un vapor), se transporta y luego se permite que se condense sobre una superficie para formar una película extremadamente delgada y de alto rendimiento. Estas técnicas son fundamentales para la fabricación de todo, desde microchips hasta herramientas resistentes al desgaste. Las dos categorías principales son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

La distinción crítica es cómo se forma el recubrimiento. La Deposición Física de Vapor (PVD) es como pintar con aerosol a nivel microscópico, donde un material sólido se vaporiza y se asienta físicamente sobre una superficie. La Deposición Química de Vapor (CVD) es más como construir con LEGOs químicos, donde los gases reaccionan en una superficie para hacer crecer una capa completamente nueva.

Los dos pilares de la deposición de vapor

Para comprender verdaderamente esta tecnología, primero debe comprender la diferencia fundamental entre sus dos ramas principales: la deposición física y la química.

### Deposición Física de Vapor (PVD)

PVD abarca métodos en los que un material es físicamente bombardeado o evaporado de una fuente, viaja a través de un vacío y se condensa en la pieza de trabajo objetivo.

No hay reacción química involucrada en la formación de la película en sí.

Métodos como la deposición de vapor por arco son un tipo de PVD. Utilizan un arco de alta energía para vaporizar e ionizar átomos de un material fuente, asegurando un recubrimiento denso y fuertemente adherido.

### Deposición Química de Vapor (CVD)

En CVD, la pieza de trabajo se coloca en una cámara de reacción y se expone a uno o más gases precursores volátiles.

Luego se induce una reacción química en la superficie de la pieza de trabajo, lo que provoca la deposición de un material sólido, el recubrimiento deseado.

Este proceso construye la película átomo por átomo, lo que resulta en una capa muy pura y uniforme.

Una mirada más cercana a la deposición química de vapor (CVD)

Dado que la CVD implica la formación de nuevo material directamente sobre el sustrato, ofrece un conjunto único de capacidades potentes.

### Las ventajas principales

La CVD es valorada por su capacidad para producir recubrimientos con una pureza y densidad excepcionalmente altas.

Debido a que el precursor es un gas, puede fluir hacia y alrededor de formas complejas, proporcionando un excelente recubrimiento uniforme conocido como propiedad de "buen recubrimiento envolvente".

Los ingenieros tienen un control preciso sobre las características finales de la película, incluida su composición química, estructura cristalina y tamaño de grano, ajustando los parámetros de deposición.

### Variaciones comunes de CVD

El proceso básico de CVD se ha adaptado a varias técnicas especializadas para satisfacer diferentes necesidades.

Estas incluyen CVD de baja presión (LPCVD) para películas de alta pureza, CVD metalorgánica (MOCVD) utilizada ampliamente en la fabricación de semiconductores, y CVD mejorada por plasma (PECVD), que utiliza un plasma para reducir la temperatura de reacción requerida.

Comprendiendo las compensaciones y limitaciones

Ningún proceso de ingeniería es perfecto. Elegir el método de deposición correcto requiere comprender sus compromisos inherentes.

### El desafío de las altas temperaturas

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas, típicamente entre 850°C y 1100°C.

Este calor es necesario para impulsar la reacción química, pero hace que el proceso sea inadecuado para muchos materiales de sustrato que no pueden soportar tal estrés térmico.

Como se mencionó, técnicas como la CVD mejorada por plasma (PECVD) o la CVD inducida por láser (LICVD) se desarrollaron específicamente para superar esta limitación reduciendo la temperatura de deposición.

### Línea de visión vs. recubrimiento conforme

Muchos procesos de PVD se consideran de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el objetivo. Esto puede dificultar el recubrimiento uniforme de superficies ocultas o geometrías complejas.

La CVD, por el contrario, sobresale en la creación de recubrimientos conformes que replican perfectamente la topología de la superficie, lo cual es una gran ventaja para piezas intrincadas.

Tomando la decisión correcta para su objetivo

Su aplicación específica y las propiedades de su material base dictarán el mejor método de deposición.

- Si su enfoque principal es crear una película ultrapura y uniforme que recubra perfectamente una forma compleja: La CVD es la elección definitiva, siempre que el material de su sustrato pueda soportar el calor necesario.

- Si su enfoque principal es recubrir materiales sensibles al calor o aplicar una capa decorativa muy dura: Un método PVD suele ser la opción superior debido a sus temperaturas de procesamiento más bajas y altas tasas de deposición.

- Si necesita los beneficios de recubrimiento conforme de la CVD en un material sensible a la temperatura: Su mejor opción es investigar una variante avanzada de baja temperatura como la CVD mejorada por plasma (PECVD).

En última instancia, seleccionar la técnica de deposición de vapor correcta consiste en hacer coincidir las capacidades del proceso con su objetivo de ingeniería específico.

Tabla resumen:

| Método | Principio clave | Aplicaciones típicas | Ventaja clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Vaporización física y condensación de un material. | Herramientas resistentes al desgaste, recubrimientos decorativos. | Temperaturas de procesamiento más bajas. |

| CVD (Deposición Química de Vapor) | Reacción química de gases en una superficie para formar un recubrimiento. | Microchips, semiconductores. | Excelente conformidad en formas complejas. |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio o línea de producción? La técnica de deposición de vapor adecuada es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con asesoramiento experto en PVD, CVD y otras tecnologías avanzadas de recubrimiento. Deje que nuestros expertos le ayuden a seleccionar el proceso ideal para su material y objetivos de aplicación específicos. ¡Contáctenos hoy para discutir sus requisitos!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado