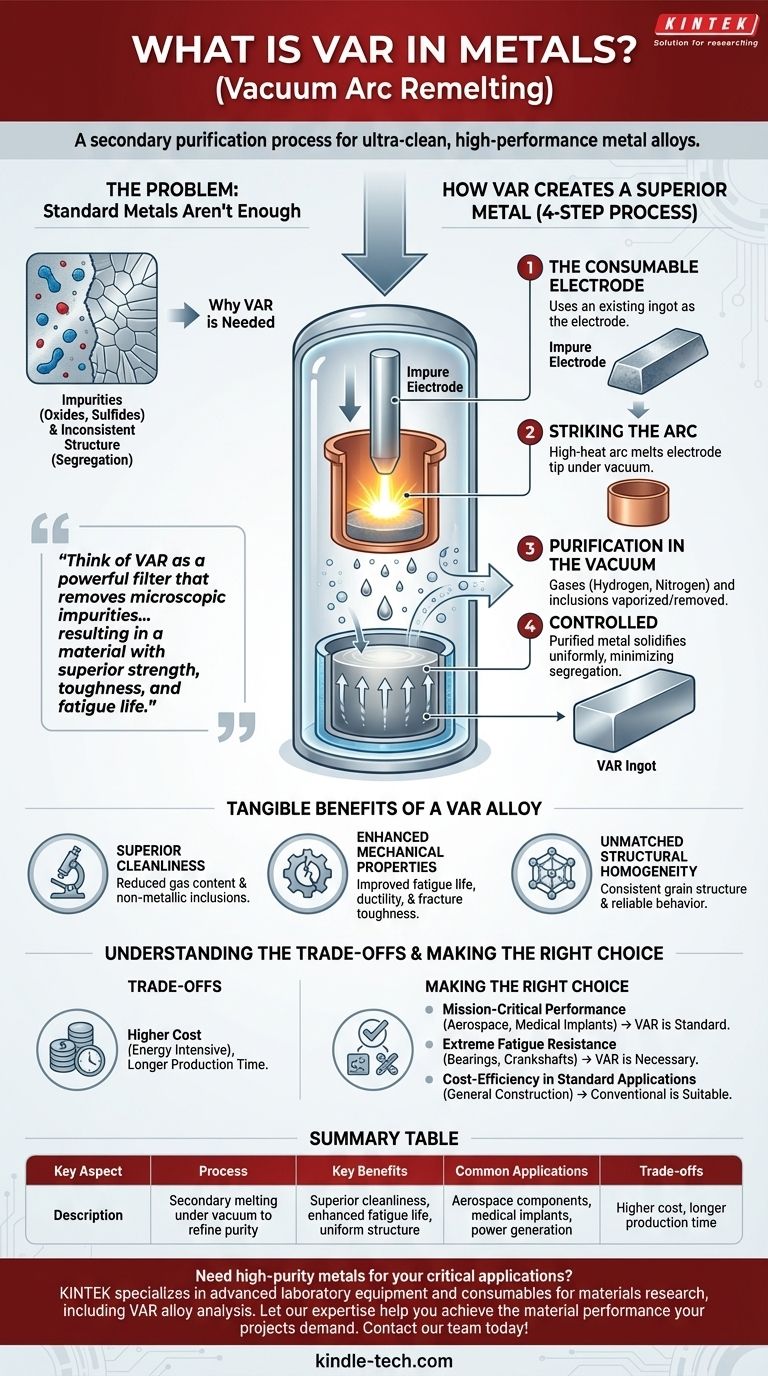

En el mundo de los metales de alto rendimiento, "VAR" significa Refundición por Arco al Vacío (Vacuum Arc Remelting). No es un tipo de metal, sino un proceso de fusión secundaria utilizado para producir aleaciones metálicas excepcionalmente limpias, de alta resistencia y uniformes. Esta técnica de purificación es esencial para materiales utilizados en los entornos más exigentes, como la industria aeroespacial, la generación de energía y los implantes médicos.

El propósito principal de la Refundición por Arco al Vacío es tomar un metal de buena calidad y refinarlo hasta convertirlo en uno de élite. Piense en ello como un potente filtro que elimina impurezas microscópicas e inconsistencias estructurales, lo que da como resultado un material con una resistencia, tenacidad y vida a la fatiga superiores.

Por qué el metal estándar no siempre es suficiente

Para comprender el valor de VAR, primero debe comprender las limitaciones inherentes de los procesos de fusión primaria convencionales.

El problema de las impurezas

Cuando los metales se producen por primera vez a partir de mineral, se funden en el aire. Este proceso puede atrapar elementos indeseables como el oxígeno y el nitrógeno dentro de la estructura metálica. También introduce inclusiones no metálicas (pequeñas partículas de óxidos, sulfuros o nitruros) que actúan como puntos de tensión microscópicos.

El desafío de la estructura inconsistente

A medida que un gran lingote de metal fundido se enfría y solidifica, los diferentes elementos de aleación pueden enfriarse a velocidades ligeramente distintas. Esto conduce a la segregación, donde las concentraciones de ciertos elementos varían a lo largo del lingote, creando una estructura interna inconsistente con puntos débiles impredecibles.

Cómo VAR crea un metal superior

La Refundición por Arco al Vacío es una solución diseñada específicamente para eliminar estos problemas. El proceso toma un lingote sólido producido por medios convencionales y lo refina.

Paso 1: El electrodo consumible

El proceso comienza tomando un lingote de aleación ya formado y utilizándolo como un gigantesco electrodo consumible. Este electrodo se coloca dentro de un crisol de cobre sellado y refrigerado por agua del que se ha extraído todo el aire, creando un vacío.

Paso 2: Encendido del arco

Se inicia un potente arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de material de partida en la base del crisol. El intenso calor del arco, que puede superar la temperatura de la superficie del sol, funde progresivamente la punta del electrodo, gota a gota.

Paso 3: Purificación en el vacío

A medida que las gotas de metal fundido viajan a través del vacío, se extraen los gases disueltos como el hidrógeno y el nitrógeno. El calor extremo también vaporiza o descompone muchas inclusiones no metálicas. Estas impurezas más ligeras son arrastradas por el sistema de vacío.

Paso 4: Solidificación controlada

El metal fundido purificado cae en el crisol de cobre refrigerado por agua que se encuentra debajo y se solidifica de manera altamente controlada y direccional de abajo hacia arriba. Esta solidificación controlada crea una estructura muy uniforme y de grano fino, minimizando la segregación química que debilita los lingotes estándar. El producto final es un nuevo lingote VAR ultralimpio.

Los beneficios tangibles de una aleación VAR

El resultado de este intenso proceso es un material con características mediblemente superiores.

Limpieza y pureza química superiores

VAR reduce drásticamente el contenido de gas y el número de inclusiones no metálicas en una aleación. Esta "limpieza" es la fuente principal de su rendimiento mejorado.

Propiedades mecánicas mejoradas

Al eliminar los puntos débiles microscópicos (inclusiones) donde se inician las grietas, VAR mejora significativamente la vida a la fatiga, la ductilidad y la tenacidad a la fractura de un material. El material puede soportar más ciclos de tensión y resistir fallas catastróficas.

Homogeneidad estructural inigualable

La solidificación controlada y direccional garantiza una estructura de grano y una composición química consistentes de arriba a abajo. Esto hace que el comportamiento del material sea altamente predecible y confiable bajo tensión, lo cual es crítico para aplicaciones centradas en la seguridad.

Entendiendo las compensaciones

Si bien VAR produce materiales excepcionales, no es una solución universal debido a sus compromisos inherentes.

El factor principal: el costo

La Refundición por Arco al Vacío es un paso de fabricación adicional y de alto consumo energético. El equipo especializado, la tecnología de vacío y el alto consumo de electricidad hacen que los materiales procesados con VAR sean significativamente más caros que sus contrapartes fundidas convencionalmente.

Tiempo de producción y rendimiento

El proceso es más lento que la fusión primaria, lo que limita el rendimiento. Además, una parte del material en la parte superior e inferior del lingote refundido debe cortarse, lo que reduce ligeramente el rendimiento final del material.

Tomar la decisión correcta para su aplicación

Elegir un material VAR es una decisión impulsada enteramente por las demandas de rendimiento de la aplicación final.

- Si su enfoque principal es el rendimiento de misión crítica: Para componentes como discos de turbinas de motores a reacción, fuselajes o implantes quirúrgicos donde el fallo no es una opción, VAR es el estándar de la industria.

- Si su enfoque principal es la resistencia extrema a la fatiga: Para piezas como cojinetes de alto rendimiento, cigüeñales o bielas que soportan millones de ciclos de tensión, VAR proporciona la vida útil necesaria.

- Si su enfoque principal es la eficiencia de costos en una aplicación estándar: Para la construcción general, carrocerías de automóviles o productos de consumo, el costo de VAR no se justifica, y las aleaciones convencionales son perfectamente adecuadas.

En última instancia, especificar un material VAR es una decisión de ingeniería para invertir en pureza metalúrgica para garantizar el rendimiento y la confiabilidad en las condiciones más severas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Fusión secundaria bajo vacío para refinar la pureza y estructura del metal. |

| Beneficios clave | Limpieza superior, vida a la fatiga mejorada y estructura de grano uniforme. |

| Aplicaciones comunes | Componentes aeroespaciales, implantes médicos, turbinas de generación de energía. |

| Compensaciones | Mayor costo y mayor tiempo de producción en comparación con la fusión convencional. |

¿Necesita metales de alta pureza para sus aplicaciones críticas? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para apoyar la investigación y el desarrollo de materiales, incluido el análisis de aleaciones procesadas con VAR. Deje que nuestra experiencia le ayude a lograr el rendimiento de los materiales que sus proyectos exigen. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento