En esencia, la deposición química de vapor (CVD) es un proceso de fabricación muy versátil utilizado para crear películas delgadas y sólidas sobre una superficie (un sustrato) a partir de precursores químicos gaseosos. El principio central implica hacer fluir uno o más gases reactivos hacia una cámara donde se descomponen y reaccionan sobre o cerca de un sustrato calentado, depositando una capa de material. Los muchos "tipos" de CVD son simplemente variaciones de este tema, cada uno optimizado para materiales específicos, temperaturas o propiedades de película deseadas.

La variedad de acrónimos de CVD —LPCVD, PECVD, MOCVD— puede resultar confusa. La clave es entender que no son procesos completamente diferentes, sino modificaciones de una técnica central. Cada variante controla una variable específica —principalmente la presión, la temperatura o la fuente de energía— para resolver un problema de ingeniería particular.

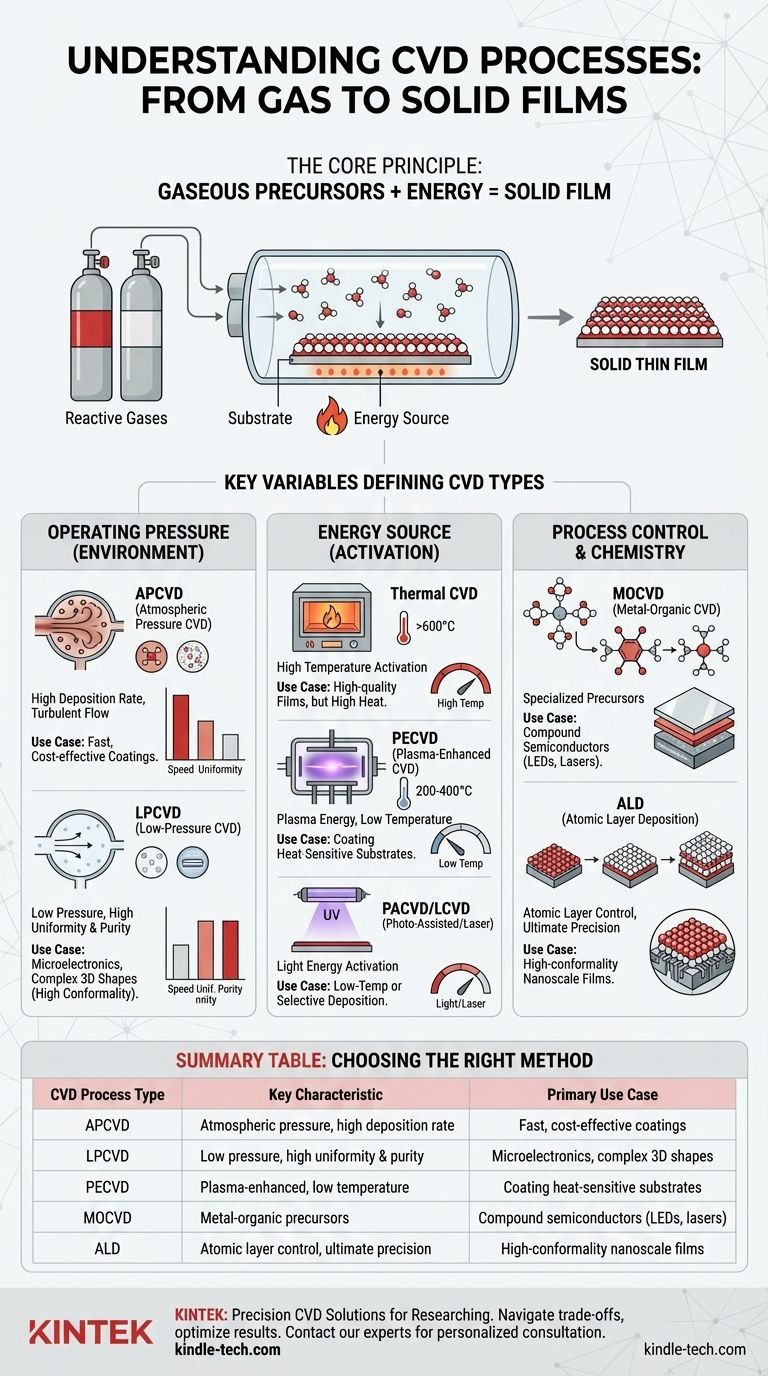

El Principio Central de la CVD

De Gas a Película Sólida

En esencia, cada proceso de CVD implica una reacción química. Las moléculas gaseosas, conocidas como precursores, se introducen en una cámara de reacción que contiene el objeto a recubrir, llamado sustrato.

Se aplica energía al sistema, generalmente en forma de calor. Esta energía provoca que los gases precursores reaccionen y/o se descompongan, formando un material sólido estable que se deposita sobre el sustrato, creando una película delgada y uniforme.

Piense en ello como la escarcha que se forma en un cristal frío. El vapor de agua (el gas precursor) en el aire entra en contacto con el vidrio frío (el sustrato) y, bajo las condiciones adecuadas, cambia de gas a una capa sólida de hielo (la película). La CVD es una versión más compleja que involucra reacciones químicas controladas.

Las Variables Clave que Definen los Procesos CVD

El "tipo" específico de CVD se determina por cómo manipula algunos parámetros fundamentales. Comprender estas variables proporciona un marco para navegar por las diferentes técnicas.

Presión de Operación (El Entorno)

La presión dentro de la cámara de reacción dicta cómo viajan e interactúan las moléculas de gas.

- CVD a Presión Atmosférica (APCVD): Como su nombre indica, este proceso se realiza a presión atmosférica normal. Permite tasas de deposición muy altas, lo que lo hace rápido y relativamente económico. Sin embargo, el flujo de gas puede ser turbulento, lo que a veces conduce a una menor uniformidad y pureza de la película.

- CVD a Baja Presión (LPCVD): Este proceso opera en un vacío parcial. La presión más baja permite que las moléculas de gas se muevan más libremente, lo que resulta en películas altamente uniformes y puras que pueden recubrir incluso formas tridimensionales complejas con una consistencia excepcional (conocida como alta conformabilidad).

Fuente de Energía (El Método de Activación)

Se requiere energía para iniciar la reacción química. La fuente de esta energía es un diferenciador importante.

- CVD Térmica: Esta es la forma más fundamental, que se basa únicamente en altas temperaturas (a menudo >600°C) para proporcionar la energía de activación. Si bien produce películas de alta calidad, su alto calor lo hace inadecuado para recubrir materiales con puntos de fusión bajos, como plásticos o ciertas aleaciones metálicas.

- CVD Asistida por Plasma (PECVD): Esta técnica utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. El plasma energético proporciona la energía para impulsar la reacción, lo que permite que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C). Esto es fundamental para recubrir sustratos sensibles al calor.

- CVD Asistida por Foto (PACVD o LCVD): En esta variante, se utiliza luz —a menudo de una lámpara UV o un láser— para suministrar la energía de reacción. Esto se puede usar para deposición a baja temperatura o para depositar material selectivamente solo donde se apunta la luz.

Química del Precursor (Los Bloques de Construcción)

A veces, el tipo de químico utilizado como precursor define el proceso.

- CVD Organometálica (MOCVD): Esta es una forma especializada de CVD térmica que utiliza compuestos organometálicos como precursores. Es la tecnología dominante para fabricar semiconductores compuestos de alto rendimiento utilizados en LED, láseres y electrónica de alta frecuencia.

Control del Proceso (La Precisión Definitiva)

Una variante de CVD lleva el control del proceso al extremo.

- Deposición de Capa Atómica (ALD): A menudo considerada un subtipo de CVD, ALD es un proceso secuencial. Introduce los precursores uno a la vez, permitiendo que formen una única capa atómica autocontrolada antes de introducir el siguiente precursor. Esto construye la película una capa atómica a la vez, proporcionando un control incomparable sobre el espesor y una conformabilidad perfecta en las estructuras más complejas.

Comprensión de las Compensaciones

Elegir un método CVD implica equilibrar factores en competencia. No existe un único proceso "mejor"; solo existe el mejor proceso para una aplicación específica.

Temperatura frente a Compatibilidad del Sustrato

La CVD térmica a alta temperatura puede producir películas cristalinas excepcionalmente puras. Sin embargo, estas temperaturas dañarán o destruirán muchos sustratos, como herramientas de acero templado, aluminio o polímeros. PECVD es la solución directa a esto, pero las películas resultantes pueden tener propiedades diferentes (por ejemplo, mayor tensión interna o incorporación de hidrógeno) que sus contrapartes de alta temperatura.

Tasa de Deposición frente a Calidad de la Película

Una deposición más rápida es mejor para el rendimiento de la fabricación. APCVD es muy rápido, pero puede tener dificultades para producir las películas uniformes y sin defectos requeridas para la microelectrónica. Los procesos más lentos como LPCVD y especialmente ALD ofrecen una calidad y un control superiores, pero a costa de tiempos de proceso significativamente más largos.

Conformabilidad frente a Simplicidad

Una de las principales fortalezas de CVD, particularmente LPCVD y ALD, es su capacidad para recubrir uniformemente trincheras profundas y superficies internas. Esta es una ventaja significativa sobre los procesos de línea de visión como la deposición física de vapor (PVD). Sin embargo, lograr esto requiere sistemas de vacío complejos y un control preciso del proceso, lo que hace que el equipo sea más caro y difícil de operar.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el método apropiado, primero debe definir su requisito más crítico.

- Si su enfoque principal son los recubrimientos de alto rendimiento y bajo costo: APCVD es a menudo la opción más económica para aplicaciones donde la uniformidad perfecta no es crítica.

- Si su enfoque principal es la alta pureza y uniformidad en formas complejas: LPCVD es el caballo de batalla para muchas aplicaciones de microelectrónica y ciencia de materiales.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: PECVD es la solución necesaria para evitar daños térmicos al sustrato.

- Si su enfoque principal es la precisión definitiva y el control a nivel atómico: ALD es el único método que proporciona control de espesor a nivel de angstrom y conformabilidad perfecta.

Al comprender cómo cada proceso manipula estas variables centrales, puede seleccionar con confianza la herramienta adecuada para cualquier desafío de deposición de material.

Tabla Resumen:

| Tipo de Proceso CVD | Característica Clave | Caso de Uso Principal |

|---|---|---|

| APCVD | Presión atmosférica, alta tasa de deposición | Recubrimientos rápidos y rentables |

| LPCVD | Baja presión, alta uniformidad y pureza | Microelectrónica, formas 3D complejas |

| PECVD | Asistida por plasma, baja temperatura | Recubrimiento de sustratos sensibles al calor |

| MOCVD | Precursores organometálicos | Semiconductores compuestos (LEDs, láseres) |

| ALD | Control de capa atómica, precisión definitiva | Películas nanométricas de alta conformabilidad |

¿Tiene dificultades para seleccionar el proceso CVD adecuado para su sustrato específico y requisitos de rendimiento? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo las necesidades del laboratorio con soluciones de CVD de precisión. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre temperatura, tasa de deposición y calidad de la película para lograr resultados óptimos para su aplicación. Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra cómo nuestra experiencia en CVD puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación