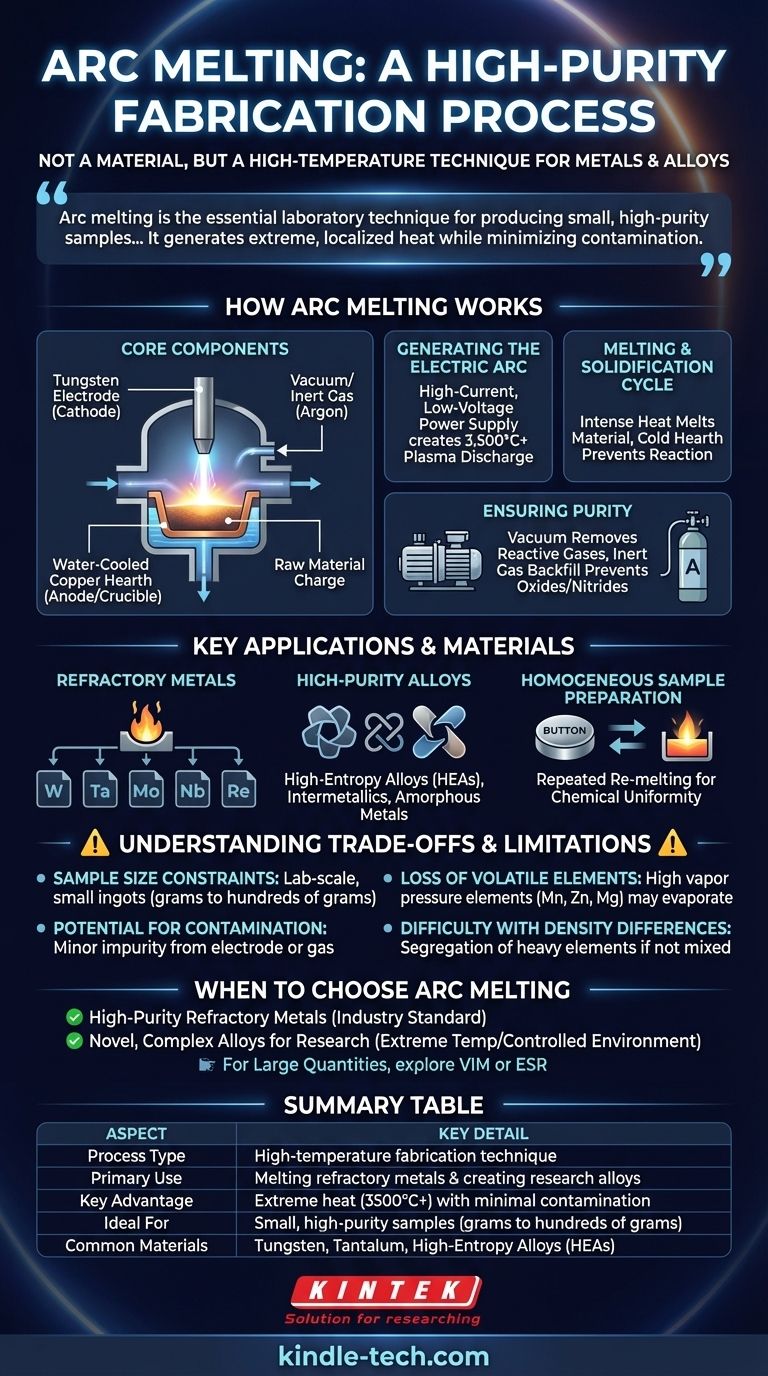

En la ciencia de los materiales, la fusión por arco no es un material en sí mismo, sino un proceso de fabricación a alta temperatura. Utiliza un potente arco eléctrico para fundir metales y crear aleaciones, particularmente aquellas con puntos de fusión excepcionalmente altos. Todo el proceso se lleva a cabo dentro de una cámara sellada con una atmósfera controlada para evitar que el metal fundido reaccione con el aire, asegurando un producto final de alta pureza.

La fusión por arco es la técnica de laboratorio esencial para producir muestras pequeñas y de alta pureza de metales y aleaciones que no pueden fundirse con hornos convencionales. Su ventaja principal es la capacidad de generar calor extremo y localizado mientras se minimiza la contaminación del entorno circundante o del crisol.

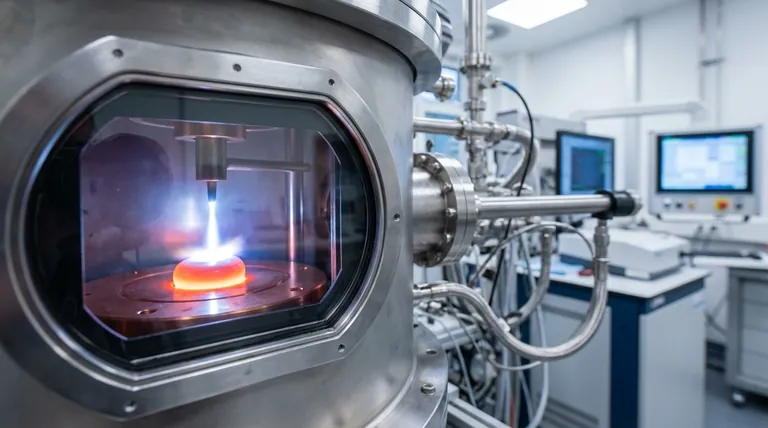

Cómo funciona la fusión por arco

La elegancia de la fusión por arco radica en su aplicación de energía directa y limpia. El sistema está diseñado en torno a unos pocos componentes críticos que trabajan juntos para alcanzar temperaturas extremas de manera controlada.

Los componentes centrales

Un fundidor por arco consta de un electrodo de tungsteno no consumible (el cátodo negativo) y un hogar de cobre refrigerado por agua (el ánodo positivo). Las materias primas se colocan directamente sobre este hogar de cobre, que actúa como crisol. Todo el conjunto se aloja dentro de una cámara que puede evacuarse al vacío o llenarse con un gas inerte como el argón.

Generación del arco eléctrico

Una fuente de alimentación de alta corriente y bajo voltaje crea un potencial eléctrico entre el electrodo de tungsteno y la carga metálica en el hogar. Esto genera un arco eléctrico increíblemente caliente y estable, una descarga de plasma, que golpea el material, capaz de alcanzar temperaturas superiores a 3500 °C (6332 °F).

El ciclo de fusión y solidificación

Este calor intenso y localizado funde rápidamente el material. El hogar de cobre refrigerado por agua es crucial; extrae el calor del metal fundido tan eficazmente que el hogar en sí no se funde ni reacciona con la muestra. Este diseño de "crisol frío" es una razón clave de la alta pureza del producto final.

Asegurar la pureza con una atmósfera controlada

Antes de la fusión, la cámara se bombea al vacío para eliminar el oxígeno, el nitrógeno y otros gases reactivos. Luego se vuelve a llenar con un gas inerte de alta pureza, generalmente argón. Esto evita que el metal fundido altamente reactivo forme óxidos o nitruros no deseados, lo que comprometería sus propiedades.

Aplicaciones y materiales clave

La fusión por arco no es un método de producción a granel; es una herramienta de precisión para la investigación y el desarrollo donde la pureza y la capacidad de fundir materiales difíciles son primordiales.

Metales refractarios

La aplicación principal de la fusión por arco es para metales con puntos de fusión extremadamente altos, conocidos como metales refractarios. Estos incluyen tungsteno (W), tantalio (Ta), molibdeno (Mo), niobio (Nb) y renio (Re). Los hornos convencionales simplemente no pueden alcanzar las temperaturas necesarias para fundirlos.

Aleaciones de alta pureza

Los investigadores utilizan la fusión por arco para sintetizar aleaciones novedosas y experimentales con composiciones precisas. Esto incluye aleaciones de alta entropía (HEA), intermetálicos y metales amorfos (vidrios metálicos). El proceso permite una mezcla completa de los elementos constituyentes en estado líquido.

Preparación de muestras homogéneas

Una práctica común es voltear el lingote "botón" solidificado y volver a fundirlo varias veces. Este proceso agita mecánicamente el baño fundido y asegura que la muestra final sea químicamente homogénea, lo cual es fundamental para una caracterización científica precisa.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la fusión por arco es una técnica especializada con limitaciones claras que la hacen inadecuada para ciertas aplicaciones.

Restricciones de tamaño de muestra

La fusión por arco es fundamentalmente un proceso a escala de laboratorio. Es ideal para crear lingotes pequeños, a menudo llamados "botones", que generalmente pesan desde unos pocos gramos hasta unos pocos cientos de gramos. No es económico ni práctico para la producción industrial a gran escala.

Pérdida de elementos volátiles

La combinación de alta temperatura y baja presión puede hacer que los elementos con alta presión de vapor (p. ej., manganeso, zinc, magnesio) se evaporen del baño fundido. Esta pérdida por evaporación puede alterar la composición final de la aleación, lo que dificulta la creación precisa de aleaciones que contengan estos elementos volátiles.

Potencial de contaminación

Aunque está diseñada para alta pureza, aún puede ocurrir una contaminación menor. Esto podría provenir de una ligera erosión de la punta del electrodo de tungsteno o de impurezas presentes en los materiales de partida o en el gas argón.

Dificultad con las diferencias de densidad

Crear una aleación homogénea puede ser difícil si los metales constituyentes tienen densidades muy diferentes. Los elementos más pesados pueden hundirse hasta el fondo del baño fundido, lo que provoca segregación al enfriarse si no se mezclan lo suficiente.

Cuándo elegir la fusión por arco

La decisión de utilizar la fusión por arco depende totalmente de los requisitos de su material y la escala de producción.

- Si su enfoque principal es crear muestras de alta pureza de metales refractarios: La fusión por arco es el estándar de la industria y el método más eficaz disponible para el trabajo de laboratorio.

- Si su enfoque principal es desarrollar aleaciones novedosas y complejas para investigación: Esta técnica proporciona las temperaturas extremas y el entorno controlado esenciales para la ciencia de materiales exploratoria.

- Si su enfoque principal es producir grandes cantidades de metal: Debe investigar métodos a escala industrial como la fusión por inducción al vacío (VIM) o el remoldeo por escoria eléctrica (ESR).

En última instancia, la fusión por arco es una herramienta indispensable para la investigación de materiales, que permite la síntesis y el descubrimiento de materiales avanzados que de otro modo serían imposibles de crear.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Técnica de fabricación a alta temperatura |

| Uso principal | Fusión de metales refractarios y creación de aleaciones de investigación |

| Ventaja clave | Calor extremo (más de 3500 °C) con contaminación mínima |

| Ideal para | Muestras pequeñas y de alta pureza (gramos a cientos de gramos) |

| Materiales comunes | Tungsteno, Tantalio, Aleaciones de alta entropía (HEA) |

¿Listo para crear muestras de metal de alta pureza para su investigación?

La fusión por arco es esencial para desarrollar materiales de próxima generación, pero seleccionar el equipo adecuado es fundamental para el éxito. KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de fusión por arco, diseñados para satisfacer las exigentes demandas de la ciencia de los materiales.

Le proporcionamos las herramientas que necesita para alcanzar temperaturas extremas y una pureza sin precedentes para sus metales refractarios y aleaciones novedosas. Permita que nuestra experiencia le ayude a acelerar su I+D.

Contacte con KINTEK hoy mismo para discutir sus requisitos específicos de laboratorio y encontrar la solución perfecta para sus desafíos de fabricación de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío