En la práctica, el "endurecimiento superficial" no se refiere a un único producto listo para usar, sino a una gama de procesos industriales que modifican la superficie de una pieza metálica. Estos procesos utilizan materiales específicos como gases ricos en carbono, sales liberadoras de nitrógeno o fuentes de energía aplicadas como bobinas de inducción para crear una capa exterior dura y resistente al desgaste, mientras se conserva un núcleo más blando y tenaz.

La conclusión más crítica es que elegir un "producto" de endurecimiento superficial en realidad se trata de seleccionar un proceso. La elección correcta depende completamente del material base, las propiedades superficiales deseadas (como la resistencia al desgaste) y la geometría y aplicación de la pieza.

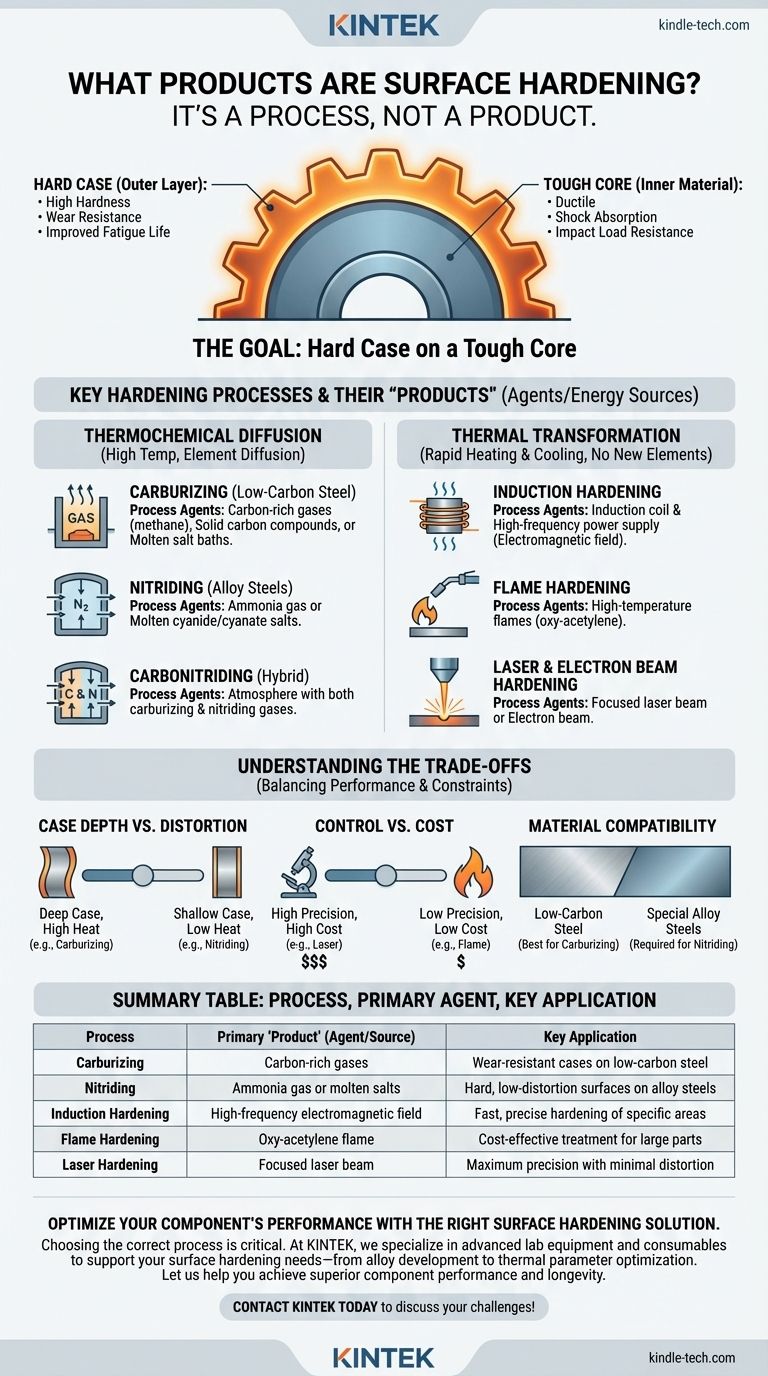

El objetivo: crear una capa dura sobre un núcleo tenaz

El endurecimiento superficial, también conocido como endurecimiento de la capa, es una estrategia metalúrgica fundamental. Su objetivo es crear un componente con dos conjuntos distintos de propiedades.

La "capa" (capa exterior)

La superficie endurecida, o capa, proporciona una alta dureza. Esto es esencial para componentes que experimentan fricción, abrasión o tensión de contacto. Una capa dura ofrece una excepcional resistencia al desgaste y puede mejorar la vida a la fatiga.

El "núcleo" (material interior)

El interior original, sin tratar, del material, o núcleo, permanece relativamente blando y dúctil. Esta tenacidad permite que el componente absorba golpes y cargas de impacto sin fracturarse, una propiedad de la que carecería una pieza completamente endurecida.

Procesos clave de endurecimiento y sus "productos"

Los "productos" involucrados en el endurecimiento superficial son los agentes o fuentes de energía utilizados en un proceso específico. Se pueden clasificar ampliamente en métodos termoquímicos, térmicos y mecánicos.

Procesos de difusión termoquímica

Estos procesos funcionan difundiendo elementos en la superficie del acero a altas temperaturas.

Carburación

La carburación introduce carbono en la superficie del acero con bajo contenido de carbono. Luego, la pieza se templa para crear una capa martensítica endurecida con alto contenido de carbono.

- Agentes de proceso ("Productos"): Atmósferas ricas en carbono (carburación gaseosa utilizando gases como metano o propano), compuestos sólidos a base de carbono (carburación en paquete) o baños de sal fundida a base de cianuro (carburación líquida).

Nitruración

La nitruración difunde nitrógeno en la superficie de aceros aleados especiales que contienen elementos formadores de nitruros como aluminio o cromo. Es un proceso de menor temperatura que causa una distorsión mínima.

- Agentes de proceso ("Productos"): Gas amoníaco (nitruración gaseosa) o sales fundidas de cianuro y cianato (nitruración en baño de sal).

Carbonitruración

Este proceso es un híbrido, que difunde tanto carbono como nitrógeno en la superficie del acero. Crea una capa más dura que la carburación sola y se puede realizar a temperaturas más bajas.

- Agentes de proceso ("Productos"): Una atmósfera que contiene tanto un gas carburante (como propano) como un gas nitrurante (amoníaco).

Procesos de transformación térmica

Estos métodos utilizan el calentamiento y enfriamiento rápidos de la superficie para transformar su estructura sin añadir nuevos elementos.

Endurecimiento por inducción

Una corriente alterna de alta frecuencia pasa a través de una bobina de cobre, induciendo corrientes de Foucault que calientan rápidamente la superficie de la pieza. Una vez que se alcanza la temperatura crítica, se templa inmediatamente.

- Agentes de proceso ("Productos"): Una bobina de inducción y una fuente de alimentación de alta frecuencia. El "producto" es el campo electromagnético controlado con precisión.

Endurecimiento a la llama

Este es un concepto similar al endurecimiento por inducción, pero utiliza una llama directa para calentar la superficie. Es menos preciso pero a menudo más rentable para piezas muy grandes o producción en lotes pequeños.

- Agentes de proceso ("Productos"): Llamas de alta temperatura, típicamente de oxiacetileno u otros gases combustibles.

Endurecimiento por láser y haz de electrones

Estos métodos avanzados utilizan un haz de energía altamente enfocado (láser o haz de electrones) para calentar un área superficial muy localizada con extrema precisión. Esto ofrece el máximo control y una distorsión mínima.

- Agentes de proceso ("Productos"): Un haz láser o un haz de electrones enfocado.

Comprendiendo las compensaciones

Ningún proceso de endurecimiento superficial es universalmente superior. La elección implica equilibrar los requisitos de rendimiento con las limitaciones prácticas.

Profundidad de la capa vs. distorsión

Procesos como la carburación pueden producir capas muy profundas y robustas (más de 1 mm) pero requieren mucho calor, lo que aumenta el riesgo de distorsión de la pieza. Por el contrario, la nitruración es un proceso de menor temperatura que produce una capa menos profunda pero muy dura con una distorsión mínima, lo que la hace ideal para piezas acabadas y de tolerancia ajustada.

Control vs. Costo

El endurecimiento por láser ofrece un control inigualable sobre las áreas que se endurecen, pero el equipo y los costos de procesamiento son altos. Por otro lado, el endurecimiento a la llama es económico pero ofrece mucha menos precisión. El endurecimiento por inducción logra un equilibrio, ofreciendo un excelente control y velocidad para la producción de alto volumen.

Compatibilidad de materiales

El metal base es un factor crítico. La carburación está diseñada para aceros con bajo contenido de carbono. La nitruración, sin embargo, requiere elementos de aleación específicos (como Cr, Mo, Al, V) en el acero para ser efectiva. Los aceros al carbono simples estándar no se pueden nitrurar eficazmente.

Selección del proceso de endurecimiento adecuado

Su elección debe estar impulsada por el objetivo de ingeniería principal de su componente.

- Si su objetivo principal es la máxima resistencia al desgaste y dureza con una distorsión mínima: La nitruración gaseosa es la opción superior, siempre que utilice un acero aleado compatible.

- Si su objetivo principal es crear una capa profunda y tenaz para aplicaciones de alto impacto: La carburación seguida de temple es el método estándar de la industria para aceros con bajo contenido de carbono.

- Si su objetivo principal es el endurecimiento repetible y de alto volumen de áreas específicas (como dientes de engranajes o muñones de cojinetes): El endurecimiento por inducción ofrece una combinación inigualable de velocidad, control y consistencia.

- Si su objetivo principal es el endurecimiento de bajo costo para piezas grandes o simples: El endurecimiento a la llama proporciona una solución práctica y económica.

En última instancia, seleccionar el tratamiento superficial adecuado es una decisión de diseño crítica que impacta directamente en el rendimiento y la vida útil de su componente.

Tabla resumen:

| Proceso | 'Producto' principal (Agente/Fuente) | Aplicación clave |

|---|---|---|

| Carburación | Gases ricos en carbono (ej., metano) | Capas resistentes al desgaste en acero de bajo carbono |

| Nitruración | Gas amoníaco o sales fundidas | Superficies duras y de baja distorsión en aceros aleados |

| Endurecimiento por inducción | Campo electromagnético de alta frecuencia | Endurecimiento rápido y preciso de áreas específicas |

| Endurecimiento a la llama | Llama de oxiacetileno | Tratamiento rentable para piezas grandes |

| Endurecimiento por láser | Haz láser enfocado | Máxima precisión con mínima distorsión |

Optimice el rendimiento de su componente con la solución de endurecimiento superficial adecuada

Elegir el proceso de endurecimiento superficial correcto es fundamental para mejorar la resistencia al desgaste, la vida a la fatiga y la durabilidad, manteniendo un núcleo tenaz. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de endurecimiento superficial, ya sea que esté desarrollando nuevas aleaciones, probando profundidades de capa u optimizando parámetros de tratamiento térmico.

Nuestra experiencia apoya a laboratorios y fabricantes en la selección e implementación del método de endurecimiento ideal para sus materiales y aplicaciones específicas. Permítanos ayudarle a lograr un rendimiento y una longevidad superiores de los componentes.

¡Contacte a KINTEK hoy mismo para discutir sus desafíos de endurecimiento superficial y explorar nuestras soluciones especializadas!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación