La temperatura para la Deposición Química de Vapor (CVD) no es un valor único, sino que abarca un amplio rango, desde tan solo 200 °C hasta más de 1100 °C. La temperatura específica requerida está dictada por el tipo de proceso CVD utilizado, los precursores químicos involucrados y las propiedades deseadas del recubrimiento final. Para el CVD térmico convencional, las temperaturas suelen oscilar entre 600 °C y 900 °C.

El desafío central no es encontrar una única "temperatura CVD", sino comprender que la temperatura es la palanca principal que controla la compensación entre la calidad de la película, la velocidad de deposición y los tipos de materiales que se pueden recubrir. Seleccionar el proceso CVD correcto es fundamentalmente una decisión sobre la gestión del calor.

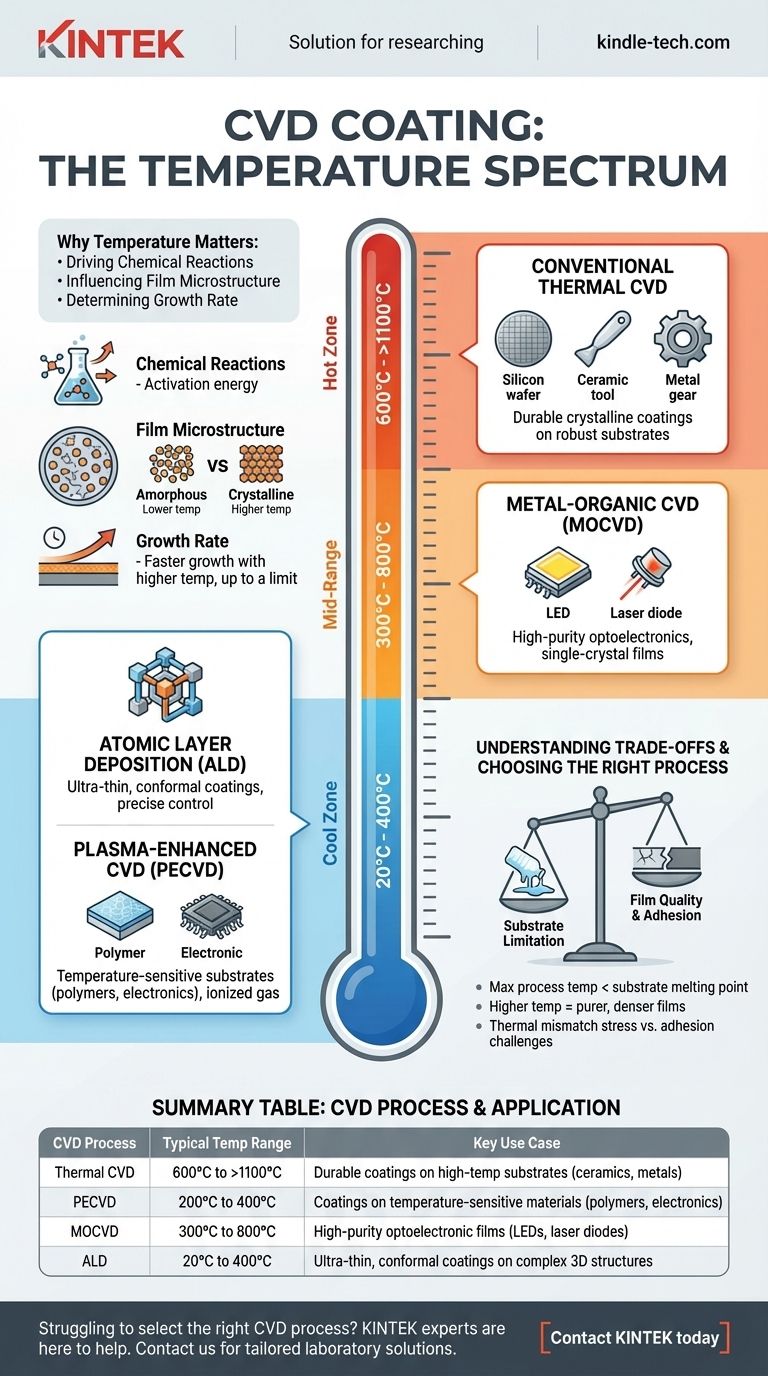

Por qué la temperatura es el factor crítico en el CVD

La temperatura es el motor del proceso CVD. Proporciona la energía de activación necesaria para iniciar y mantener las reacciones químicas que forman la película delgada en la superficie de un sustrato. Su control preciso influye directamente en cada resultado crítico.

Impulsando las reacciones químicas

El papel principal del calor en el CVD térmico es descomponer los gases precursores introducidos en la cámara de reacción. Cada precursor químico tiene una temperatura específica a la que se descompondrá (pirólisis) y reaccionará para formar el material sólido deseado. Una temperatura insuficiente da como resultado ninguna reacción, mientras que una temperatura excesiva puede provocar reacciones no deseadas en fase gaseosa, lo que lleva a la formación de partículas y una mala calidad de la película.

Influencia en la microestructura de la película

La temperatura tiene un profundo efecto en la estructura final del recubrimiento.

- Las temperaturas más altas generalmente proporcionan más energía para que los átomos se organicen en una red cristalina estable y ordenada. Esto da como resultado películas más densas, duras y robustas.

- Las temperaturas más bajas pueden proporcionar solo suficiente energía para que se forme una estructura amorfa o policristalina. Estas películas son menos densas y pueden tener diferentes propiedades mecánicas u ópticas.

Determinación de la tasa de crecimiento

En general, una temperatura de proceso más alta aumenta la velocidad de reacción, lo que conduce a un crecimiento más rápido de la película. Sin embargo, esta relación no es infinita. A temperaturas muy altas, la reacción puede limitarse por la velocidad a la que se puede suministrar el gas precursor a la superficie, lo que hace que la tasa de crecimiento se estabilice o incluso disminuya.

Un espectro de procesos CVD y temperaturas

El término "CVD" abarca una familia de técnicas, muchas de las cuales fueron desarrolladas específicamente para reducir la temperatura del proceso y ampliar el rango de sustratos compatibles.

CVD Térmico Convencional

Este es el método CVD original y más sencillo. Se basa únicamente en la alta temperatura para impulsar la reacción.

- Rango de temperatura: 600 °C a >1100 °C

- Caso de uso: Ideal para recubrimientos cristalinos altamente duraderos como el nitruro de silicio (Si₃N₄) o el nitruro de titanio (TiN) en sustratos que pueden soportar calor extremo, como obleas de silicio, cerámicas o herramientas metálicas.

CVD Mejorado por Plasma (PECVD)

El PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. Este plasma energético proporciona la energía para descomponer los gases precursores, reduciendo significativamente la necesidad de una alta energía térmica.

- Rango de temperatura: 200 °C a 400 °C

- Caso de uso: Esencial para depositar películas en sustratos sensibles a la temperatura como polímeros, plásticos y componentes electrónicos completamente ensamblados que se dañarían con el calor alto.

CVD Organometálico (MOCVD)

El MOCVD utiliza precursores organometálicos, que generalmente se descomponen a temperaturas más bajas que sus contrapartes de haluro inorgánico utilizadas en el CVD convencional. Es apreciado por su capacidad para cultivar películas de cristal único y alta pureza.

- Rango de temperatura: 300 °C a 800 °C

- Caso de uso: La tecnología dominante para la fabricación de optoelectrónica de alto rendimiento, como LED y diodos láser, donde el control preciso de la calidad cristalina es primordial.

Deposición de Capa Atómica (ALD)

A menudo considerada una subclase de CVD, ALD opera introduciendo precursores de manera secuencial y autosaturante. Esto permite un control de espesor inigualable, una capa atómica a la vez, a temperaturas muy bajas.

- Rango de temperatura: 20 °C a 400 °C

- Caso de uso: Perfecto para crear recubrimientos ultrafinos y altamente conformados en estructuras 3D complejas, como en microelectrónica avanzada y dispositivos MEMS.

Comprender las compensaciones: Temperatura frente a calidad

Elegir un proceso CVD es un ejercicio de gestión de prioridades contrapuestas. La temperatura que se puede utilizar obliga a realizar compensaciones críticas.

La limitación del sustrato

Esta es la restricción más significativa. La temperatura máxima del proceso siempre debe ser inferior al punto de fusión o degradación del material del sustrato. Un proceso CVD térmico de 900 °C es imposible para un sustrato de plástico que se derrite a 250 °C, lo que convierte a un proceso de baja temperatura como PECVD en la única opción viable.

Pureza y densidad de la película

Las temperaturas más altas generalmente producen películas más puras y densas. Los procesos a baja temperatura como PECVD pueden resultar en la incorporación de subproductos, como hidrógeno, en la película. Esto puede alterar su densidad, índice de refracción y niveles de tensión.

Tensión y adhesión

La diferencia en la expansión térmica entre el recubrimiento y el sustrato puede inducir una tensión significativa en la película a medida que se enfría. Los procesos a alta temperatura pueden exacerbar este problema, lo que podría provocar grietas o deslaminación. Si bien los procesos a temperaturas más bajas reducen esta tensión de desajuste térmico, a veces pueden enfrentar desafíos con la adhesión de la película si la superficie no está preparada adecuadamente.

Tomar la decisión correcta para su objetivo

Su elección del proceso CVD depende completamente del material que está recubriendo y de las propiedades que necesita lograr.

- Si su enfoque principal es la máxima dureza y pureza en un sustrato robusto (como cerámica o metal): El CVD térmico de alta temperatura es su camino más directo hacia un recubrimiento denso y de alta calidad.

- Si su enfoque principal es recubrir un material sensible a la temperatura (como un polímero o un dispositivo ensamblado): Un proceso de baja temperatura como PECVD es la opción necesaria.

- Si su enfoque principal es la máxima conformidad y control de espesor en una forma compleja: ALD ofrece una precisión inigualable, incluso a temperaturas muy bajas.

- Si su enfoque principal es crear películas epitaxiales de alta calidad para optoelectrónica: MOCVD proporciona el control necesario para estructuras de dispositivos cristalinos únicos y complejas.

Al comprender la relación entre la temperatura, el proceso y las propiedades de la película, puede seleccionar la estrategia de deposición que se alinee perfectamente con sus requisitos técnicos.

Tabla de resumen:

| Proceso CVD | Rango de temperatura típico | Caso de uso clave |

|---|---|---|

| CVD Térmico | 600 °C a >1100 °C | Recubrimientos duraderos en sustratos de alta temperatura (cerámicas, metales) |

| PECVD | 200 °C a 400 °C | Recubrimientos en materiales sensibles a la temperatura (polímeros, electrónica) |

| MOCVD | 300 °C a 800 °C | Películas optoelectrónicas de alta pureza (LED, diodos láser) |

| ALD | 20 °C a 400 °C | Recubrimientos ultrafinos y conformados en estructuras 3D complejas |

¿Tiene dificultades para seleccionar el proceso CVD adecuado para su sustrato y requisitos de recubrimiento específicos? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles adaptados a sus necesidades únicas de deposición. Ya sea que trabaje con cerámicas de alta temperatura o polímeros sensibles, nuestro equipo puede guiarlo hacia la solución óptima para lograr una calidad de película, adhesión y rendimiento superiores.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestra experiencia puede mejorar su proceso de recubrimiento y brindarle los resultados que necesita.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales