La respuesta corta es que los hornos de tratamiento térmico utilizan una amplia gama de gases, incluyendo nitrógeno, argón, hidrógeno, monóxido de carbono y amoníaco, entre otros. Estos gases no se utilizan como combustible, sino para crear una atmósfera química precisamente controlada dentro de la cámara del horno. Esta atmósfera interactúa directamente con las piezas metálicas que se están tratando, determinando sus propiedades superficiales finales.

El principio fundamental a entender es que el gas dentro de un horno de tratamiento térmico es un ingrediente crítico, no solo un espacio vacío. La elección del gas es una decisión de ingeniería deliberada diseñada para proteger la superficie del metal de reacciones dañinas o para causar intencionalmente una reacción beneficiosa, como el endurecimiento de la superficie.

El propósito de una atmósfera controlada

Cuando los metales, particularmente el acero, se calientan a altas temperaturas, se vuelven altamente reactivos con el aire que los rodea. Por lo tanto, la atmósfera dentro del horno es una de las variables más críticas en todo el proceso de tratamiento térmico.

Prevención de reacciones no deseadas

Para muchas aplicaciones, el objetivo principal es calentar y enfriar una pieza sin cambiar su química superficial. El aire normal que respiramos es aproximadamente 21% oxígeno, que es altamente destructivo a temperaturas de tratamiento térmico.

El contacto con el oxígeno provoca oxidación (formación de cascarilla u óxido) y descarburación (la pérdida de carbono de la superficie del acero), las cuales degradan la calidad y resistencia de la pieza final. Por lo tanto, la primera tarea de una atmósfera de horno es a menudo desplazar el aire.

Creación de reacciones específicas y beneficiosas

En otros casos, el objetivo es cambiar intencionalmente la superficie de la pieza para hacerla más dura y resistente al desgaste. Esto se conoce como endurecimiento de la superficie.

Se crean atmósferas especializadas que difunden elementos como carbono o nitrógeno en la superficie del acero. Esto crea una pieza con una "capa" dura y duradera en el exterior y un núcleo más blando y dúctil en el interior.

Gases atmosféricos comunes y su función

Los gases específicos utilizados se eligen en función del resultado deseado. Se pueden clasificar ampliamente por su comportamiento químico a altas temperaturas.

Atmósferas inertes

Los gases inertes se utilizan para protección. Su único propósito es desplazar el oxígeno y evitar que se produzcan reacciones químicas en la superficie del metal.

- Nitrógeno (N₂): La atmósfera protectora más común y rentable. Es adecuada para una amplia gama de procesos generales de tratamiento térmico.

- Argón (Ar): Un gas más puramente inerte que el nitrógeno y utilizado para metales altamente sensibles (como el titanio o ciertos aceros inoxidables) que podrían reaccionar incluso con el nitrógeno a altas temperaturas. Es significativamente más caro.

Atmósferas reductoras

Las atmósferas reductoras van un paso más allá de la simple protección. Eliminan activamente los óxidos superficiales reaccionando con ellos, lo que resulta en un acabado limpio y brillante.

- Hidrógeno (H₂): Un potente agente reductor. A menudo se mezcla en pequeños porcentajes con nitrógeno para crear una atmósfera de "amoníaco disociado" o nitrógeno-hidrógeno que elimina activamente cualquier oxígeno residual.

Atmósferas reactivas (carburación y nitruración)

Estas atmósferas están diseñadas para donar átomos a la superficie del acero para endurecerlo.

- Monóxido de carbono (CO): El ingrediente activo principal en la carburación. Se genera típicamente reaccionando un gas hidrocarburo como gas natural (metano) o propano con aire en un "generador endotérmico".

- Amoníaco (NH₃): El gas fuente para la nitruración. A altas temperaturas, el amoníaco se descompone en nitrógeno e hidrógeno, y el nitrógeno naciente altamente reactivo se difunde en la superficie del acero.

Entendiendo las compensaciones

La elección de la atmósfera adecuada implica equilibrar los requisitos metalúrgicos, el costo y la seguridad. No existe un único gas "mejor"; la elección óptima siempre es específica para la aplicación.

Riesgo de degradación de la pieza

El uso de una atmósfera incorrecta, o la falta de control adecuado, es una causa principal de piezas desechadas. Incluso pequeñas fugas de aire en un horno pueden introducir suficiente oxígeno para causar oxidación y dejar inútil un lote completo de componentes.

Costo vs. Pureza

Existe una relación directa entre la pureza del gas y el costo. Si bien el argón proporciona la mejor protección inerte posible, su alto costo significa que se reserva para aplicaciones donde el nitrógeno no es adecuado. El nitrógeno proporciona un excelente equilibrio entre rendimiento y costo para la mayoría de los tratamientos térmicos del acero.

Seguridad y manipulación

Muchos de estos gases de proceso son peligrosos. El hidrógeno es altamente inflamable, mientras que el monóxido de carbono y el amoníaco son tóxicos. La operación segura requiere una integridad robusta del horno, ventilación adecuada y sistemas de monitoreo continuo.

Tomar la decisión correcta para su objetivo

Sus requisitos de proceso dictan la atmósfera correcta. Concéntrese en las propiedades finales que necesita lograr en sus piezas.

- Si su objetivo principal es prevenir la cascarilla y la descarburación en aceros estándar: Una atmósfera a base de nitrógeno es la solución más común y rentable.

- Si su objetivo principal es endurecer la superficie de una pieza de acero con bajo contenido de carbono: Necesita una atmósfera reactiva, como gas endotérmico para carburación o amoníaco para nitruración.

- Si su objetivo principal es lograr un acabado brillante y libre de óxido: Una atmósfera reductora que contenga hidrógeno es la elección ideal.

- Si su objetivo principal es procesar metales altamente reactivos como el titanio: Debe usar un gas verdaderamente inerte como el argón o realizar el tratamiento al vacío.

En última instancia, dominar la atmósfera de su horno es clave para controlar las propiedades finales de su material y garantizar resultados consistentes y de alta calidad.

Tabla resumen:

| Tipo de gas | Gases comunes | Función principal | Ideal para |

|---|---|---|---|

| Inerte | Nitrógeno (N₂), Argón (Ar) | Desplaza el oxígeno para prevenir reacciones superficiales | Protección general del acero, metales sensibles como el titanio |

| Reductor | Hidrógeno (H₂), Mezcla Nitrógeno-Hidrógeno | Elimina activamente los óxidos para un acabado brillante y limpio | Recocido brillante, superficies libres de óxido |

| Reactivo | Monóxido de carbono (CO), Amoníaco (NH₃) | Añade carbono o nitrógeno para endurecer la superficie | Carburación, nitruración, endurecimiento de la superficie |

¿Tiene problemas con la oxidación de la superficie, el endurecimiento inconsistente o problemas de calidad de las piezas en su proceso de tratamiento térmico? La atmósfera adecuada del horno es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para un control preciso de la atmósfera en aplicaciones de tratamiento térmico. Nuestra experiencia le ayuda a seleccionar los gases y sistemas óptimos para lograr resultados uniformes, reducir las tasas de desecho y mejorar el rendimiento del material. Contáctenos hoy para discutir sus necesidades específicas y deje que nuestros expertos le ayuden a dominar la atmósfera de su horno para obtener resultados superiores. Contáctenos a través de nuestro formulario de contacto para empezar.

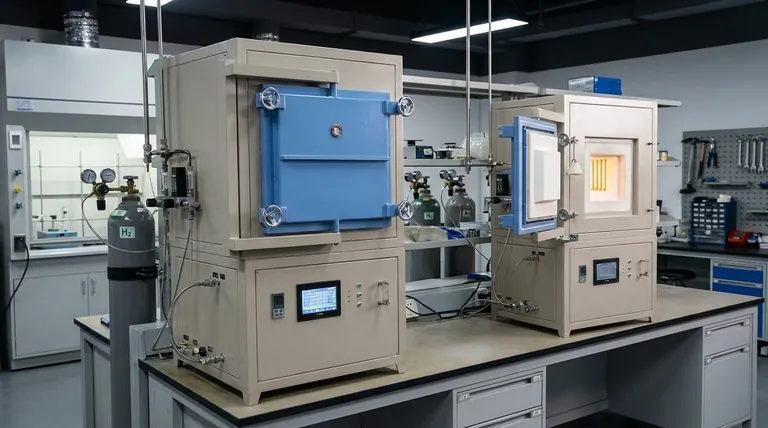

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso