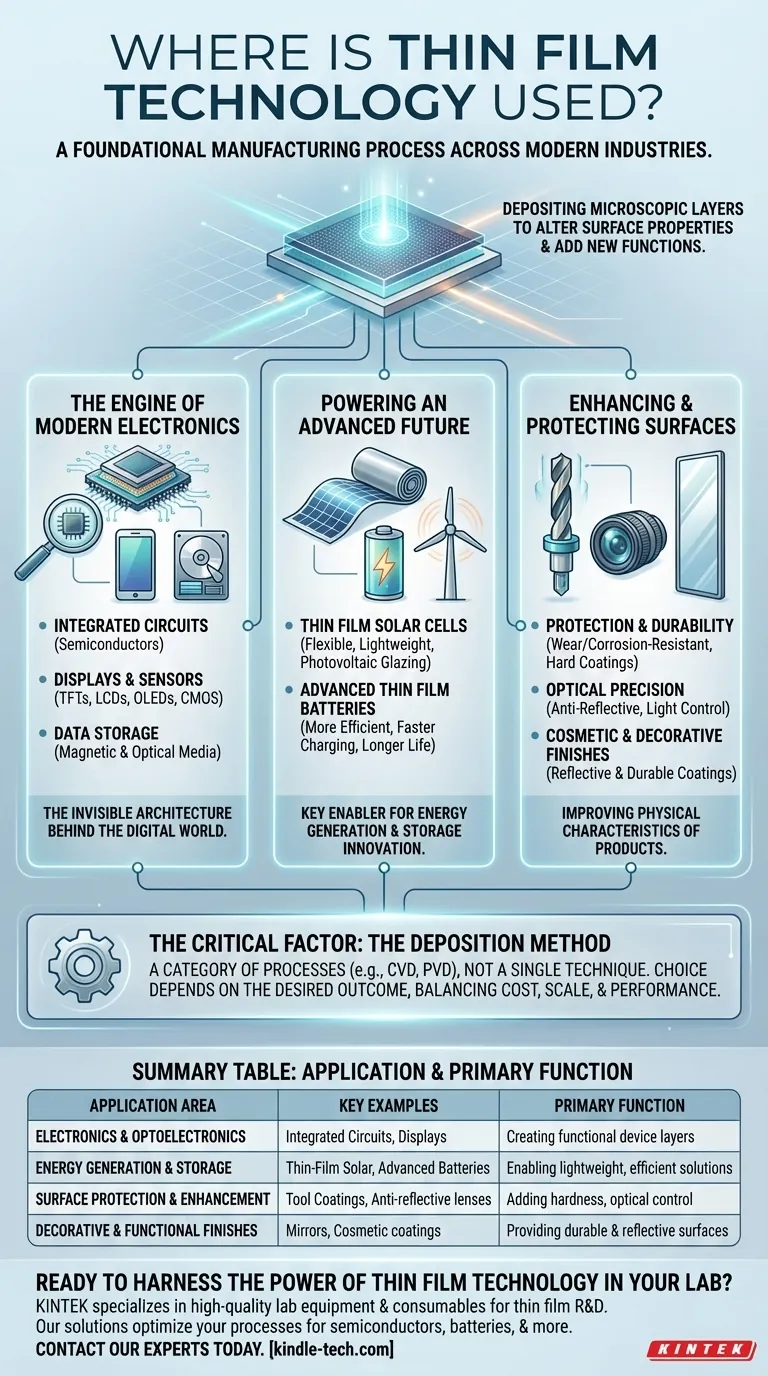

En esencia, la tecnología de película delgada es un proceso de fabricación fundamental utilizado en casi todas las industrias modernas. Usted encuentra sus aplicaciones en la electrónica de consumo como teléfonos inteligentes y pantallas, en la producción de energía a través de células solares y baterías avanzadas, y en artículos cotidianos que requieren recubrimientos protectores o reflectantes, desde equipos médicos hasta espejos.

La idea crucial es que "película delgada" no es un producto único, sino un método para depositar capas microscópicas de material sobre una superficie. Este proceso altera fundamentalmente las propiedades de la superficie, añadiendo funciones como conductividad eléctrica, aislamiento, dureza o reflexión de la luz donde antes no existían.

El motor de la electrónica moderna

El impacto más significativo de la tecnología de película delgada se encuentra en la fabricación de componentes electrónicos y optoelectrónicos. Es la arquitectura invisible detrás del mundo digital.

En Circuitos Integrados (Semiconductores)

Los microchips que impulsan toda la computación se construyen mediante la deposición de película delgada. Este proceso crea las estructuras increíblemente complejas y en capas de materiales conductores, aislantes y semiconductores que forman transistores y circuitos.

En Pantallas y Sensores

Los transistores de película delgada (TFT) son esenciales para las pantallas modernas, incluidas las pantallas de cristal líquido (LCD) y las OLED. Estas películas permiten el control preciso de píxeles individuales, lo que conduce a mejores tiempos de respuesta y una mayor eficiencia energética. Esta misma tecnología es vital para los sensores de cámara (CMOS) y otros dispositivos ópticos.

Para el Almacenamiento de Datos

La deposición de película delgada también se utiliza para crear las capas magnéticas en las unidades de disco duro y las superficies reflectantes en los CD y otros medios ópticos, lo que permite el almacenamiento de información de alta densidad.

Impulsando un futuro avanzado

La tecnología de película delgada es un facilitador clave para los avances en la generación, el almacenamiento y la eficiencia de la energía. Su capacidad para crear superficies funcionales ligeras y altamente eficientes está impulsando la innovación.

Células Solares de Película Delgada

A diferencia de los paneles de silicio tradicionales, las células solares de película delgada son flexibles, más ligeras y se pueden aplicar a diversas superficies. Esto las hace ideales para aplicaciones como el acristalamiento fotovoltaico en edificios, donde las ventanas pueden generar electricidad simultáneamente.

Baterías Avanzadas de Película Delgada

Mediante el uso de películas delgadas, las baterías pueden ser más eficientes, cargarse significativamente más rápido y tener una vida útil más larga. Esto es fundamental para mejorar el rendimiento en implantes médicos, tarjetas inteligentes y bancos de almacenamiento de energía verde a gran escala.

Mejora y protección de superficies físicas

Más allá de la electrónica, las películas delgadas se utilizan para mejorar las características físicas de una amplia gama de productos, desde herramientas industriales hasta bienes de consumo.

Para Protección y Durabilidad

Se pueden depositar películas extremadamente duras, resistentes a la corrosión y al calor sobre las superficies para protegerlas del desgaste y la oxidación. Esto extiende la vida útil de componentes mecánicos, herramientas y equipos médicos.

Para Precisión Óptica

Las películas delgadas se aplican a componentes ópticos como lentes y espejos para controlar la reflexión y transmisión de la luz. Los recubrimientos antirreflejos en gafas y lentes de cámara son un ejemplo común.

Para Acabados Cosméticos y Decorativos

En un nivel más simple, la deposición de película delgada se utiliza con fines cosméticos. Esto incluye la creación de las superficies reflectantes de espejos y juguetes o la aplicación de recubrimientos decorativos duraderos a una variedad de productos.

El factor crítico: El método de deposición

Es importante entender que "tecnología de película delgada" se refiere a una categoría de procesos, no a una técnica única. El método específico utilizado para depositar la película es una decisión crítica.

Un proceso adaptado al objetivo

La elección de la tecnología de deposición, como la deposición química de vapor (CVD) o la deposición física de vapor (PVD), depende completamente del resultado deseado. No existe una solución única para todos.

Equilibrio entre coste, escala y rendimiento

Diferentes métodos ofrecen distintas compensaciones entre coste, velocidad de producción, precisión de la película y las propiedades finales del material. El proceso para crear un recubrimiento decorativo simple es muy diferente y menos complejo que el requerido para un semiconductor.

Cómo aplicar esta comprensión

La aplicación específica de la tecnología de película delgada siempre está dictada por el objetivo principal de la superficie del material.

- Si su enfoque principal es el rendimiento eléctrico: Se utilizan películas delgadas para construir las capas microscópicas de aislantes y conductores que forman un circuito integrado.

- Si su enfoque principal es la innovación energética: La tecnología permite células solares ligeras y baterías de carga más rápida y eficiente.

- Si su enfoque principal es la durabilidad del material: Proporciona recubrimientos súper duros y resistentes a la corrosión para proteger las superficies del daño físico y químico.

- Si su enfoque principal es el control óptico: Las películas se diseñan para gestionar con precisión la reflexión y transmisión de la luz para lentes, sensores y pantallas.

En última instancia, la tecnología de película delgada es una herramienta versátil y esencial para manipular la materia a escala microscópica para lograr un objetivo funcional específico.

Tabla de resumen:

| Área de aplicación | Ejemplos clave | Función principal |

|---|---|---|

| Electrónica y Optoelectrónica | Circuitos Integrados, Pantallas (TFTs), Sensores | Creación de capas conductoras, aislantes y semiconductoras para dispositivos. |

| Generación y Almacenamiento de Energía | Células Solares de Película Delgada, Baterías Avanzadas | Permite soluciones energéticas ligeras y flexibles y una carga más rápida. |

| Protección y Mejora de Superficies | Recubrimientos de herramientas resistentes al desgaste, Lentes antirreflejos | Adición de dureza, resistencia a la corrosión y control óptico a las superficies. |

| Acabados Decorativos y Funcionales | Espejos, Recubrimientos cosméticos | Proporciona superficies duraderas y reflectantes para bienes de consumo. |

¿Listo para aprovechar el poder de la tecnología de película delgada en su laboratorio?

La deposición de película delgada es una piedra angular de la ciencia de los materiales moderna, que permite avances en electrónica, energía e ingeniería de superficies. El equipo adecuado es fundamental para lograr sus objetivos de rendimiento específicos, ya sea que esté desarrollando semiconductores, baterías avanzadas o recubrimientos protectores.

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de investigación y desarrollo de películas delgadas. Proporcionamos las herramientas fiables y el soporte experto necesarios para superar los límites de la innovación.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a optimizar sus procesos de película delgada y dar vida a su próximo proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas