Una desventaja principal del proceso de carburación es su inherente falta de precisión, lo que conlleva importantes desafíos operativos. El proceso a menudo requiere grandes tolerancias de material para el mecanizado posterior al tratamiento, depende en gran medida de la experiencia empírica para lograr resultados repetibles, y puede ser costoso y laborioso si solo se necesitan endurecer áreas específicas de una pieza.

Aunque es eficaz para crear una capa superficial dura en piezas de acero, la carburación no es una solución simple de "configurar y olvidar". Sus desventajas principales provienen de una combinación de altos costos, control de proceso complejo y la necesidad de un trabajo de post-procesamiento significativo.

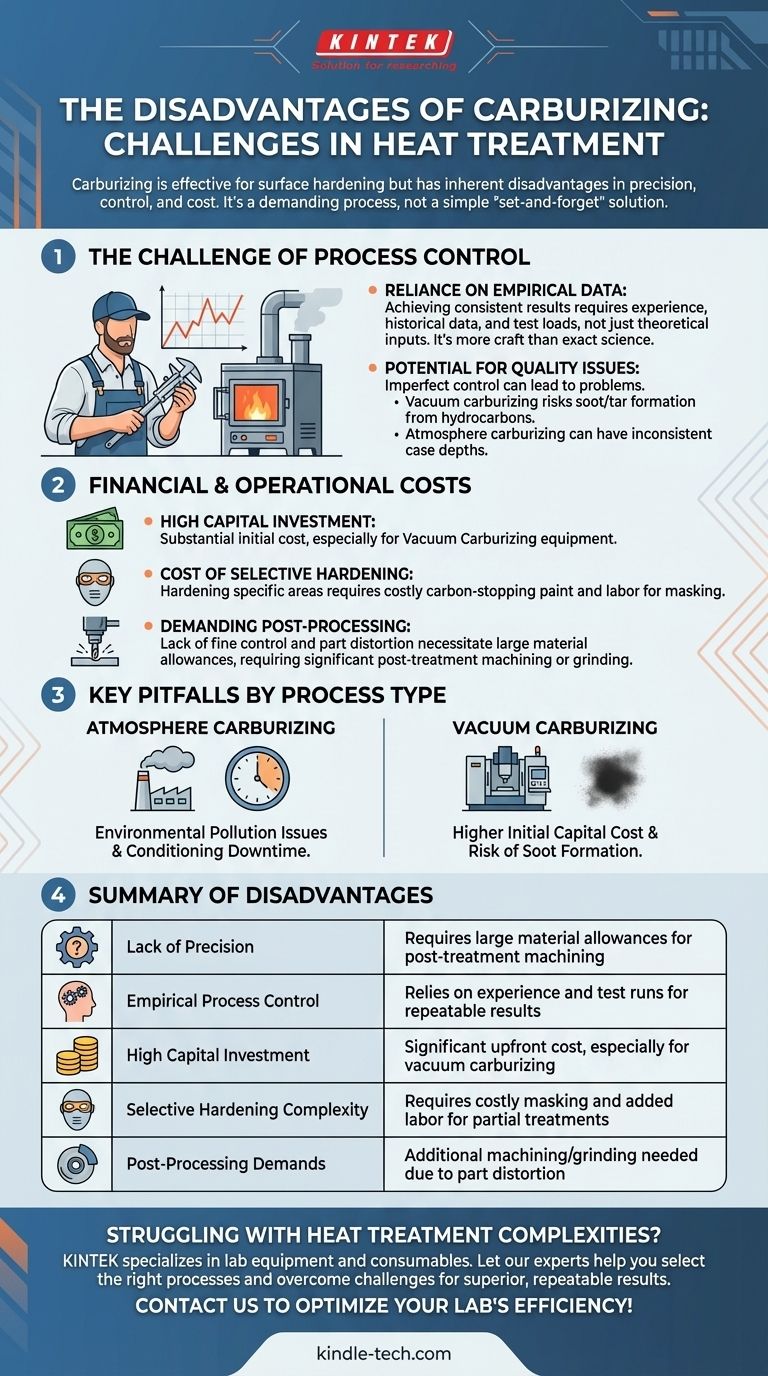

El Desafío del Control del Proceso

Uno de los inconvenientes más significativos de la carburación es la dificultad para lograr resultados precisos y repetibles sin un esfuerzo considerable. Este desafío se manifiesta de varias maneras.

Dependencia de Datos Empíricos

Tanto la carburación en atmósfera como en vacío no son procesos puramente teóricos. Lograr la profundidad de capa y la dureza deseadas de manera consistente requiere experiencia obtenida empíricamente.

Esto significa que los operadores deben realizar cargas de prueba o basarse en datos históricos para determinar los ajustes óptimos para factores como el tiempo, la temperatura y la presión del gas. Es menos una ciencia de entradas exactas y más un arte refinado a través de prueba y error.

Potencial de Problemas de Calidad

Un control de proceso imperfecto puede conducir directamente a problemas de calidad. En la carburación al vacío, una gestión incorrecta del gas hidrocarburo puede resultar en la formación de hollín y alquitrán, contaminando tanto el equipo como las piezas.

En la carburación en atmósfera, los operadores pueden tener dificultades con problemas de calidad en la profundidad de la capa, donde la capa endurecida es demasiado profunda, demasiado superficial o inconsistente en la superficie de la pieza.

Comprensión de los Costos Financieros y Operativos

Más allá de los desafíos técnicos, la carburación conlleva costos directos e indirectos significativos que deben tenerse en cuenta en cualquier decisión de fabricación.

Alta Inversión de Capital

El costo inicial del equipo, particularmente para la carburación al vacío, puede ser muy alto. Esto representa una inversión de capital sustancial que puede no ser justificable para todas las operaciones.

El Costo del Endurecimiento Selectivo

Si bien la carburación es eficiente para endurecer toda la superficie de una pieza, lo es menos para el endurecimiento selectivo. Si solo se necesitan tratar áreas específicas, las superficies no tratadas deben enmascararse con una pintura especial que detiene el carbono, lo que añade costos de material y mano de obra al proceso.

Exigente Post-procesamiento

Debido a que el proceso puede causar distorsión y carece de control fino, las piezas a menudo se fabrican con grandes tolerancias de material. Este material adicional debe mecanizarse o rectificarse después del tratamiento térmico para lograr las dimensiones finales requeridas, lo que añade un tiempo y un costo significativos.

Desventajas Clave por Tipo de Proceso

Si bien muchos desafíos son comunes, algunas desventajas son más pronunciadas en un tipo de carburación que en otro. Esta distinción es crítica al seleccionar un método específico.

Inconvenientes de la Carburación en Atmósfera

Este método común requiere un monitoreo constante de los problemas de contaminación ambiental. Además, si el equipo se apaga o se deja inactivo, debe acondicionarse adecuadamente antes de procesar el trabajo, lo que aumenta el tiempo de inactividad operativa.

Inconvenientes de la Carburación al Vacío

El principal obstáculo para la carburación al vacío es el mayor costo inicial del equipo de capital. Si bien ofrece más control que los métodos de atmósfera, el proceso sigue siendo empírico y conlleva el riesgo de formación de hollín si no se gestiona perfectamente.

Tomar la Decisión Correcta para su Objetivo

Comprender estas desventajas es clave para determinar si la carburación es el proceso correcto para su aplicación.

- Si su enfoque principal es el endurecimiento masivo y rentable de piezas enteras: La carburación en atmósfera es una opción viable, pero debe presupuestar un post-procesamiento y una supervisión operativa significativos.

- Si su enfoque principal es endurecer solo áreas específicas de un componente: Tenga en cuenta que el enmascaramiento requerido hace que la carburación sea más compleja y costosa, lo que podría hacer que métodos alternativos como el endurecimiento por inducción sean más adecuados.

- Si su enfoque principal es lograr resultados de alta calidad y repetibles con una contaminación mínima: La carburación al vacío puede ser necesaria, pero esto requiere una gran inversión de capital y una profunda experiencia en el proceso.

En última instancia, elegir la carburación significa aceptar un proceso potente pero exigente que requiere una inversión significativa en equipo, tiempo y habilidad para dominar.

Tabla Resumen:

| Desventaja | Impacto |

|---|---|

| Falta de Precisión | Requiere grandes tolerancias de material para el mecanizado posterior al tratamiento |

| Control de Proceso Empírico | Depende de la experiencia y las pruebas para obtener resultados repetibles |

| Alta Inversión de Capital | Costo inicial significativo, especialmente para la carburación al vacío |

| Complejidad del Endurecimiento Selectivo | Requiere enmascaramiento costoso y mano de obra adicional para tratamientos parciales |

| Exigencias de Post-procesamiento | Mecanizado/rectificado adicional necesario debido a la distorsión de la pieza |

¿Lucha con las complejidades del tratamiento térmico? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el equipo y los procesos adecuados para superar los desafíos de la carburación y otros métodos de tratamiento térmico. Contáctenos hoy para optimizar la eficiencia de su laboratorio y lograr resultados superiores y repetibles.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta