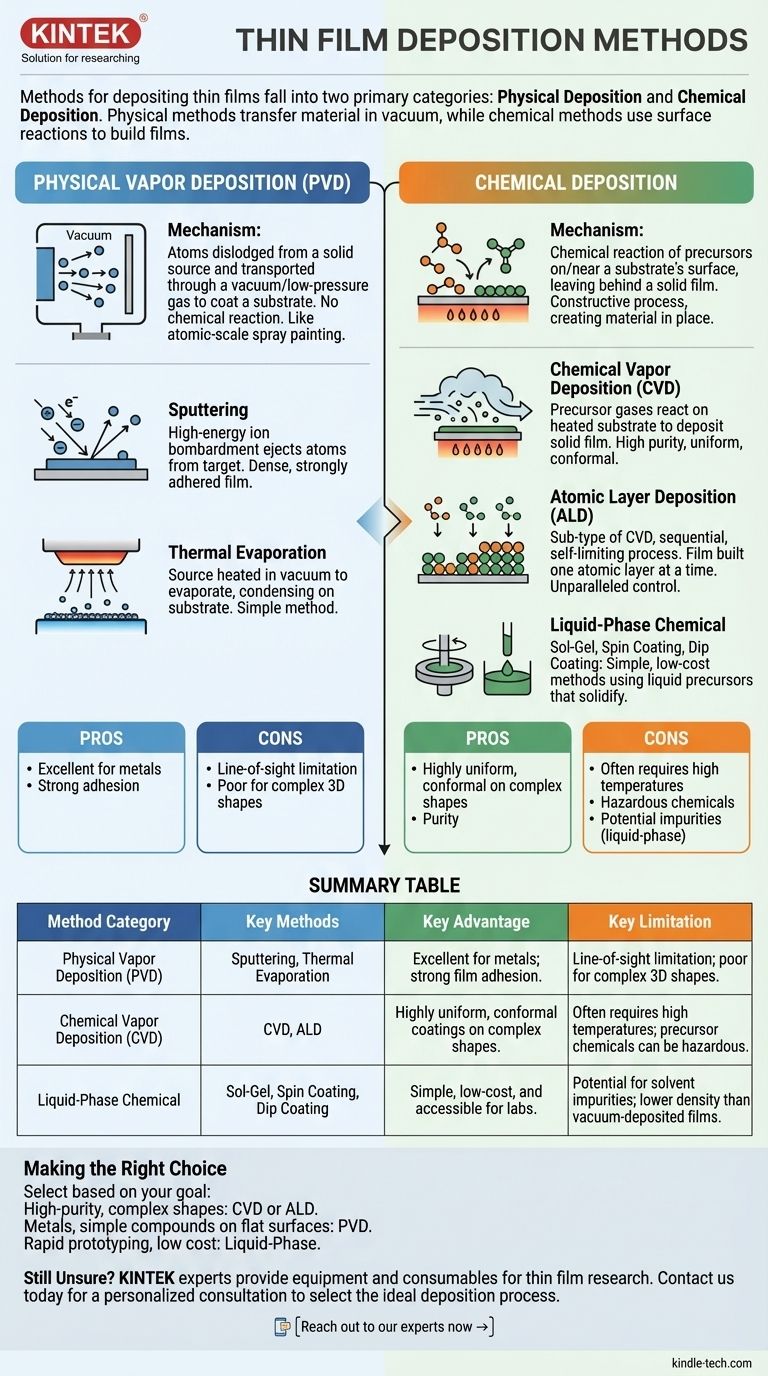

Los principales métodos para depositar películas delgadas se dividen en dos categorías principales: Deposición Física y Deposición Química. Los métodos físicos, como el sputtering y la evaporación térmica, implican la transferencia física de material desde una fuente a un sustrato, a menudo en el vacío. Los métodos químicos, que incluyen la deposición química de vapor (CVD) y las técnicas de sol-gel, utilizan reacciones químicas en una superficie para construir la película capa por capa.

La elección entre deposición física y química no se trata de cuál es "mejor", sino de qué proceso ofrece el control, la compatibilidad de materiales y la escalabilidad adecuados para su objetivo específico. Los métodos físicos esencialmente "mueven" átomos existentes, mientras que los métodos químicos "construyen" la película a partir de precursores químicos.

Los dos pilares de la deposición: Física vs. Química

Para seleccionar la técnica correcta, primero debe comprender la diferencia fundamental en cómo operan estas dos familias de métodos.

¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor abarca métodos donde los átomos se desalojan de un material fuente sólido y se transportan a través de un vacío o gas a baja presión para recubrir un sustrato.

No hay reacción química involucrada en la formación de la película en sí. Piense en ello como un proceso de pintura en aerosol a escala atómica, donde diminutas partículas de la "pintura" (el material fuente) viajan directamente a la superficie que desea recubrir.

¿Qué es la Deposición Química?

Los métodos de Deposición Química implican la reacción de precursores químicos sobre o cerca de la superficie de un sustrato, dejando una película sólida.

Este proceso es fundamentalmente constructivo. En lugar de simplemente mover material, lo está creando en su lugar a través de una transformación química controlada. Una analogía es el vapor (el precursor) que se condensa y se congela en una ventana fría (el sustrato) para formar una capa uniforme de hielo (la película).

Un vistazo más de cerca a los métodos de deposición física

Las técnicas PVD son pilares de la industria, particularmente para metales y compuestos cerámicos simples.

Sputtering (Pulverización Catódica)

En el sputtering, un blanco hecho del material de película deseado es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón) dentro de una cámara de vacío.

Este bombardeo actúa como un chorro de arena a escala atómica, desprendiendo átomos del blanco. Estos átomos expulsados luego viajan y se depositan en el sustrato, formando una película densa y fuertemente adherida.

Evaporación Térmica

Este es uno de los métodos PVD más simples. El material fuente se calienta en un alto vacío hasta que se evapora, convirtiéndose en gas.

Este vapor luego viaja en una trayectoria recta y de línea de visión y se condensa en un sustrato más frío, muy parecido a como el vapor de agua se condensa en un vidrio frío. Variaciones como la evaporación por haz de electrones utilizan un haz de electrones enfocado para calentar el material.

Un vistazo más de cerca a los métodos de deposición química

Los métodos químicos ofrecen ventajas únicas, especialmente para crear películas altamente puras y uniformes sobre superficies complejas.

Deposición Química de Vapor (CVD)

En CVD, los gases precursores se introducen en una cámara de reacción que contiene un sustrato calentado. El calor desencadena una reacción química, haciendo que un material sólido se deposite en el sustrato.

CVD es reconocido por crear recubrimientos excepcionalmente puros y uniformes (conformales) que pueden cubrir incluso formas tridimensionales complejas de manera uniforme. La CVD asistida por Plasma (PECVD) es una variante que utiliza plasma para permitir estas reacciones a temperaturas más bajas.

Deposición de Capa Atómica (ALD)

ALD es un subtipo de CVD que ofrece lo máximo en precisión. Funciona introduciendo gases precursores uno a la vez en un proceso secuencial y autosaturado.

Esto le permite construir una película literalmente una sola capa atómica a la vez, proporcionando un control inigualable sobre el grosor y la composición.

Sol-Gel, Recubrimiento por Rotación y Recubrimiento por Inmersión

Estos son métodos químicos en fase líquida que a menudo son más simples y menos costosos que las técnicas basadas en el vacío.

El recubrimiento por rotación (spin coating) implica dispensar un precursor líquido sobre un sustrato y hacerlo girar a alta velocidad para crear una capa delgada y uniforme. El sol-gel y el recubrimiento por inmersión (dip coating) implican aplicar una solución química líquida que se solidifica en una película al secarse o calentarse.

Comprender las compensaciones

Ningún método es perfecto para cada aplicación. Las limitaciones de cada enfoque son críticas para su decisión.

PVD: Limitaciones de línea de visión

Debido a que los átomos en PVD viajan en línea recta desde la fuente, puede ser difícil recubrir uniformemente las áreas "sombreadas" de objetos 3D complejos. Este es un inconveniente importante para sustratos no planos.

CVD: Restricciones de temperatura y química

La CVD tradicional a menudo requiere temperaturas de sustrato muy altas, lo que puede dañar materiales sensibles como polímeros o cierta electrónica. Los productos químicos precursores también pueden ser altamente tóxicos, corrosivos o costosos.

Fase Líquida: Simplicidad vs. Pureza

Aunque son simples y de bajo costo, métodos como el recubrimiento por rotación pueden introducir impurezas de los solventes en la película final. Tampoco pueden lograr la misma densidad o adhesión que las películas producidas en un entorno de vacío.

Tomar la decisión correcta para su objetivo

Seleccionar un método requiere hacer coincidir las capacidades del proceso con el resultado deseado.

- Si su enfoque principal es un recubrimiento uniforme y de alta pureza en formas complejas: CVD o ALD son a menudo la opción superior debido a su naturaleza conformada basada en reacciones químicas.

- Si su enfoque principal es depositar metales o compuestos simples en superficies planas: Los métodos PVD como el sputtering y la evaporación son altamente efectivos, confiables y ampliamente utilizados en la industria.

- Si su enfoque principal es la creación rápida de prototipos o la aplicación de bajo costo: Los métodos en fase líquida como el recubrimiento por rotación o el sol-gel proporcionan una solución accesible y sencilla, especialmente en un entorno de laboratorio.

En última instancia, comprender el mecanismo fundamental de cada método es la clave para seleccionar la técnica de deposición correcta para su objetivo.

Tabla de resumen:

| Categoría del Método | Métodos Clave | Mecanismo Principal | Ventaja Clave | Limitación Clave |

|---|---|---|---|---|

| Deposición Física de Vapor (PVD) | Sputtering, Evaporación Térmica | Movimiento físico de átomos desde una fuente a un sustrato en el vacío. | Excelente para metales; fuerte adhesión de la película. | Limitación de línea de visión; deficiente para formas 3D complejas. |

| Deposición Química de Vapor (CVD) | CVD, ALD (Deposición de Capa Atómica) | Reacción química de precursores en la superficie del sustrato. | Recubrimientos altamente uniformes y conformales en formas complejas. | A menudo requiere altas temperaturas; los precursores químicos pueden ser peligrosos. |

| Química en Fase Líquida | Sol-Gel, Recubrimiento por Rotación, Recubrimiento por Inmersión | Aplicación de un precursor líquido que se solidifica en una película. | Simple, de bajo costo y accesible para laboratorios. | Potencial de impurezas de solventes; menor densidad que las películas depositadas al vacío. |

¿Aún no está seguro de qué método de deposición de películas delgadas es el adecuado para su proyecto?

Elegir la técnica correcta es fundamental para lograr las propiedades de película deseadas, ya sea que necesite alta pureza, cobertura uniforme en formas complejas o una solución de laboratorio rentable. Los expertos de KINTEK están aquí para ayudarle.

Proporcionamos el equipo y los consumibles para apoyar su investigación y producción de películas delgadas, incluidos sistemas para sputtering (PVD), CVD y más.

Comuníquese con nuestro equipo hoy para una consulta personalizada. Le ayudaremos a seleccionar el proceso de deposición ideal para satisfacer sus objetivos específicos de material, rendimiento y presupuesto.

Comuníquese con nuestros expertos ahora →

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora