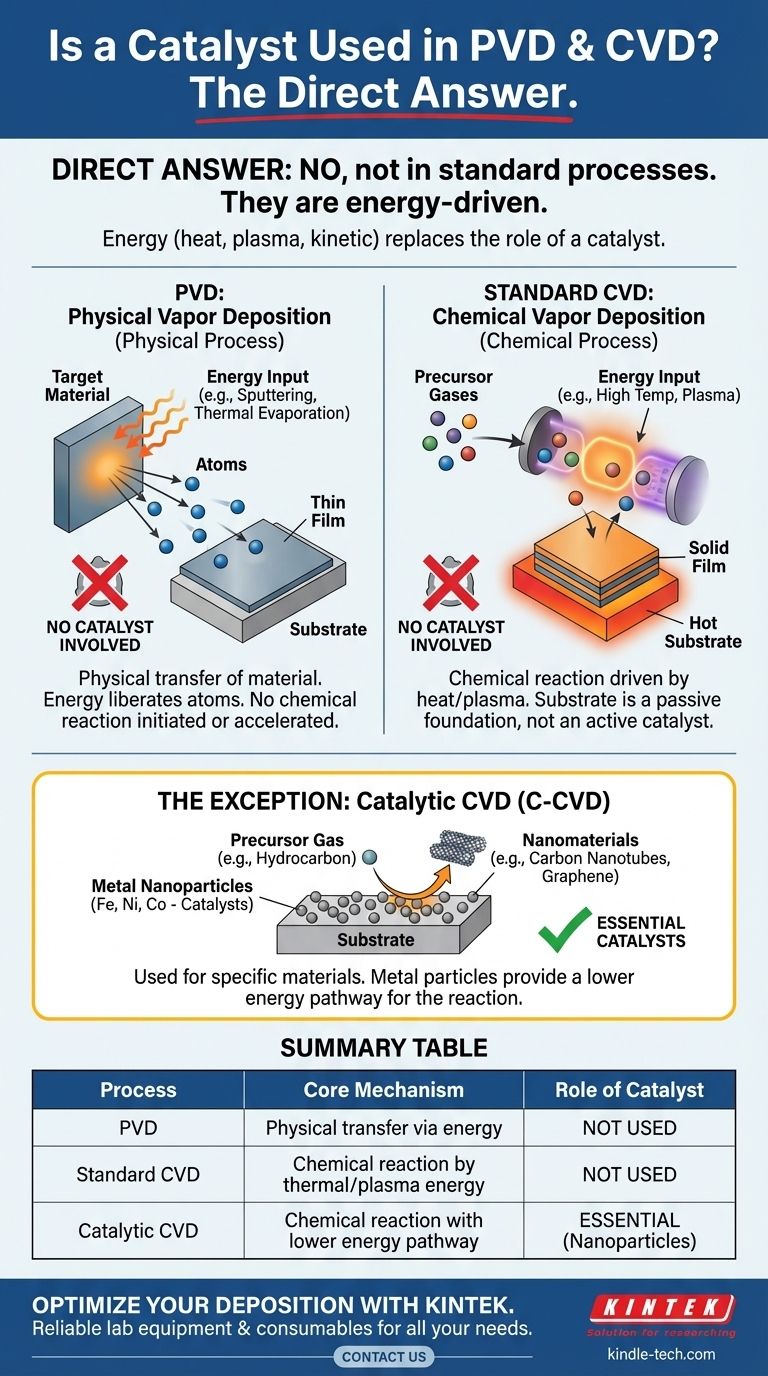

Para ser directos, este es un punto de confusión común que surge de una incomprensión de cómo funcionan estos procesos. Ni la Deposición Física de Vapor (PVD) ni la Deposición Química de Vapor (CVD) convencional utilizan un catalizador. Estas técnicas son impulsadas por la entrada directa de energía —como calor, plasma o energía cinética—, no por una reacción catalítica.

La idea errónea central es que PVD y CVD requieren un catalizador como muchas reacciones químicas tradicionales. La realidad es que estos son procesos impulsados por la energía donde la energía térmica o cinética obliga a un material a depositarse sobre una superficie, reemplazando fundamentalmente el papel de un catalizador.

El Papel de la Energía, No de los Catalizadores, en la Deposición

Para entender por qué los catalizadores no forman parte de la ecuación estándar de PVD o CVD, primero debe distinguir entre sus mecanismos centrales. Uno es un proceso físico y el otro es químico, pero ambos dependen de la energía para funcionar.

Cómo Funciona la PVD: Un Proceso Puramente Físico

PVD transfiere físicamente un material desde una fuente (llamada objetivo) a un sustrato sin una reacción química.

Las dos técnicas P_VD más comunes son la evaporación térmica y el pulverizado catódico (sputtering). En ambos casos, la entrada de energía es lo que libera átomos del material fuente.

No se involucra ningún catalizador porque no se está iniciando ni acelerando ninguna reacción química. El proceso es similar a hervir agua para crear vapor que se condensa en una tapa fría: es un cambio de estado físico, no una transformación química.

Cómo Funciona la CVD: Un Proceso Químico Impulsado por Energía

CVD utiliza una reacción química para crear una película delgada, pero esta reacción se desencadena típicamente por altas temperaturas o plasma, no por un catalizador.

En este proceso, se introducen gases precursores volátiles en una cámara de reacción. El calor intenso hace que estos gases reaccionen o se descompongan al entrar en contacto con el sustrato caliente, dejando atrás una película sólida.

Aunque la reacción ocurre en la superficie del sustrato, el sustrato en sí es simplemente la base para el crecimiento de la película. No es un catalizador porque no acelera activamente la reacción en un ciclo catalítico.

Comprender la Excepción: CVD Catalítica

Si bien la CVD estándar y todos los procesos PVD no son catalíticos, existe una subclase específica e importante de CVD donde los catalizadores son esenciales. Esta distinción es fundamental para evitar confusiones.

El Caso Especial: CVD Catalítica (C-CVD)

Para la síntesis de materiales específicos, sobre todo nanotubos de carbono y grafeno, se utiliza una técnica llamada CVD Catalítica (C-CVD).

En este método, primero se depositan nanopartículas diminutas de metales (como hierro, níquel o cobalto) en el sustrato. Estas partículas metálicas actúan como verdaderos catalizadores.

El gas precursor (por ejemplo, un hidrocarburo como el acetileno) se descompone preferentemente en la superficie de estas nanopartículas metálicas, lo que proporciona una vía de menor energía para que ocurra la reacción, permitiendo el crecimiento de la nanoestructura deseada.

Sustrato vs. Catalizador

Es crucial no confundir el sustrato con un catalizador.

Un sustrato es el material base sobre el cual se deposita la película delgada. Es una base pasiva.

Un catalizador, como se usa en C-CVD, es un agente activo que participa y acelera una reacción química sin consumirse en el producto final.

Principios Clave para Comprender la Deposición

Para determinar la fuerza impulsora de un proceso dado, céntrese en el mecanismo fundamental que permite la deposición de la película delgada.

- Si su proceso es PVD: El factor clave es la fuente de energía física (p. ej., calor para la evaporación o bombardeo iónico para el pulverizado catódico) que convierte el objetivo sólido en vapor.

- Si su proceso es CVD convencional: Los factores clave son los gases precursores y la energía térmica o de plasma que impulsa su reacción química en la superficie del sustrato.

- Si está cultivando nanomateriales específicos como nanotubos de carbono: Es probable que esté tratando con CVD Catalítica (C-CVD), donde las nanopartículas metálicas son los catalizadores esenciales.

En última instancia, comprender la fuerza impulsora fundamental —ya sea energía física, energía térmica o un catalizador verdadero— es la clave para dominar las técnicas de deposición de películas delgadas.

Tabla Resumen:

| Proceso | Mecanismo Central | Función del Catalizador |

|---|---|---|

| PVD (Deposición Física de Vapor) | Transferencia física a través de energía (calor, plasma) | No se utiliza |

| CVD Estándar (Deposición Química de Vapor) | Reacción química impulsada por energía térmica/plasma | No se utiliza |

| CVD Catalítica (C-CVD) | Reacción química con una vía de menor energía | Esencial (p. ej., nanopartículas de Fe, Ni, Co) |

Optimice sus Procesos de Deposición de Películas Delgadas con KINTEK

Comprender los mecanismos precisos detrás de PVD y CVD es crucial para lograr resultados consistentes y de alta calidad en su laboratorio. Ya sea que trabaje con recubrimientos estándar o nanomateriales avanzados, contar con el equipo y los consumibles adecuados es clave.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para todas sus necesidades de deposición. Podemos ayudarle a seleccionar el sistema perfecto para su aplicación, garantizando eficiencia y precisión.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo. Permita que nuestros expertos lo guíen hacia la tecnología adecuada para sus desafíos específicos.

¡Póngase en contacto a través de nuestro Formulario de Contacto para hablar con un especialista!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura