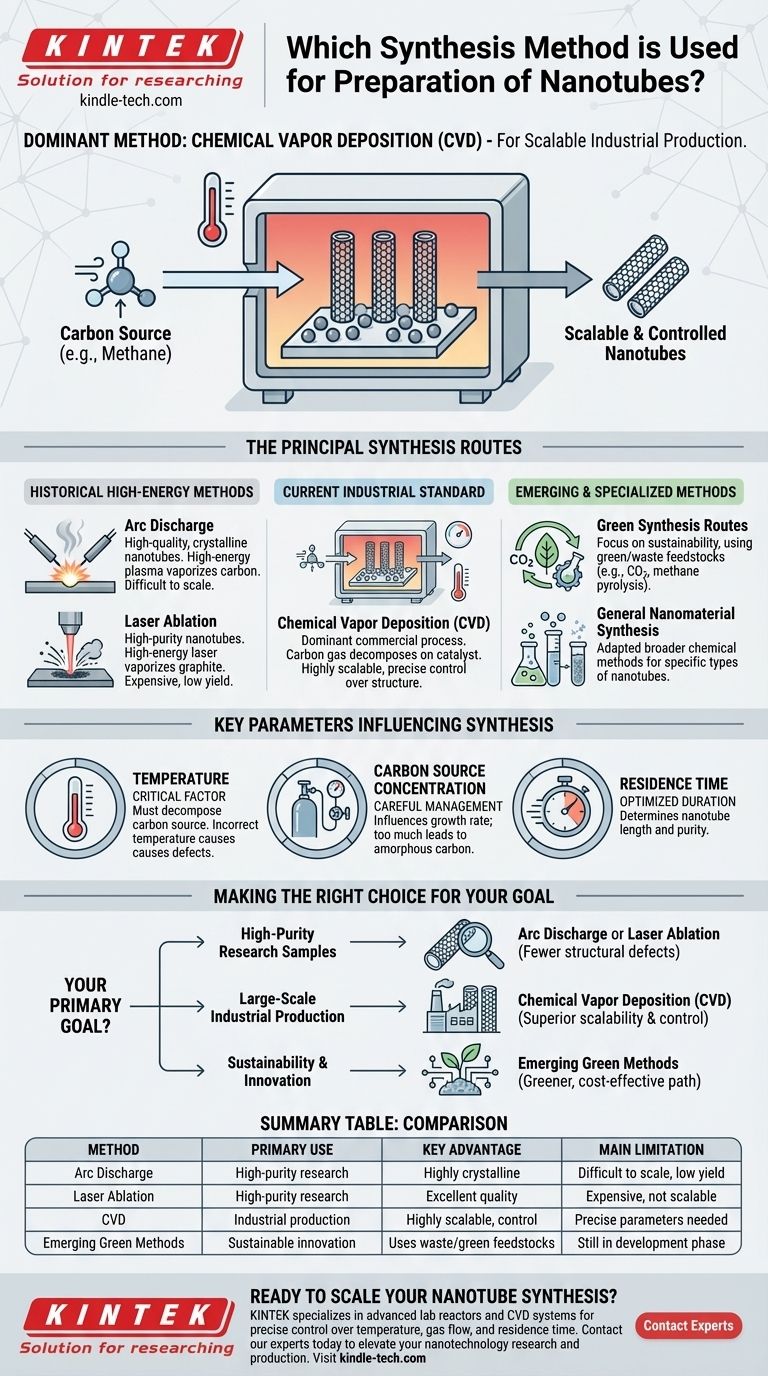

Se utilizan varios métodos de síntesis para la preparación de nanotubos, pero el más dominante para la producción comercial es la Deposición Química de Vapor (CVD). Si bien los métodos tradicionales como la descarga de arco y la ablación láser fueron fundamentales, la CVD ofrece la escalabilidad y el control necesarios para las aplicaciones industriales. También se están desarrollando técnicas emergentes con un enfoque en la sostenibilidad.

Aunque los métodos tempranos de alta energía pueden producir nanotubos de alta calidad, la Deposición Química de Vapor (CVD) se ha convertido en el estándar de la industria. Esto se debe a su escalabilidad superior y al control sobre la estructura del producto final, que son críticos para la viabilidad comercial.

Las Principales Rutas de Síntesis para Nanotubos

Comprender los diferentes métodos para crear nanotubos requiere analizarlos en términos de su desarrollo histórico y sus aplicaciones específicas. Generalmente se dividen en tres categorías: métodos históricos de alta energía, el estándar industrial actual y enfoques sostenibles emergentes.

Descarga de Arco

El método de descarga de arco fue una de las primeras técnicas utilizadas para producir nanotubos de carbono. Implica la creación de un arco de plasma de alta temperatura entre dos electrodos de grafito.

Este proceso de alta energía vaporiza el carbono, que luego se condensa para formar nanotubos. Es conocido por producir nanotubos de alta calidad y altamente cristalinos, pero es difícil de escalar para la producción en masa.

Ablación Láser

Similar a la descarga de arco, la ablación láser utiliza una fuente de alta energía —en este caso, un láser— para vaporizar un objetivo de grafito en un horno de alta temperatura.

El vapor de carbono resultante se enfría y se condensa en un colector. Este método también produce nanotubos de alta pureza, pero es costoso y tiene un bajo rendimiento, lo que limita su uso principalmente a entornos de investigación.

Deposición Química de Vapor (CVD)

La CVD es el proceso comercial dominante para la síntesis de nanotubos en la actualidad. Este método implica la introducción de un gas que contiene carbono (como metano o acetileno) en un horno de alta temperatura con un catalizador.

El hidrocarburo se descompone a altas temperaturas, y los átomos de carbono se depositan sobre las partículas del catalizador, creciendo hasta convertirse en nanotubos. La CVD es favorecida porque permite un mayor control sobre la longitud, el diámetro y la alineación del nanotubo, y es mucho más escalable que los métodos más antiguos.

Métodos Emergentes y Especializados

A medida que el campo madura, se están desarrollando nuevos métodos para abordar el costo y el impacto ambiental de la síntesis tradicional.

Rutas de Síntesis Verde

Los métodos emergentes están explorando el uso de materias primas verdes o de desecho. Esto incluye enfoques innovadores como el uso de dióxido de carbono capturado por electrólisis en sales fundidas o el uso de pirólisis de metano para producir tanto nanotubos como valioso gas de hidrógeno.

Síntesis General de Nanomateriales

Las técnicas de síntesis química más amplias, como los métodos hidrotérmicos y los métodos sol-gel, también se utilizan para preparar varios tipos de nanomateriales. Aunque se asocian más comúnmente con otras nanoestructuras, estas pueden adaptarse para tipos específicos de nanotubos, particularmente los que no están basados en carbono.

Parámetros Clave que Influyen en la Síntesis

El éxito de cualquier método de síntesis, especialmente la CVD, depende del control preciso sobre varios parámetros operativos. Estas variables influyen directamente en la calidad, el rendimiento y el tipo de nanotubos producidos.

El Papel de la Temperatura

La temperatura es un factor crítico. Debe ser lo suficientemente alta para descomponer la fuente de carbono y facilitar el crecimiento de nanotubos en el catalizador, pero temperaturas incorrectas pueden conducir a defectos o subproductos de carbono no deseados.

Concentración de la Fuente de Carbono

La concentración del gas que contiene carbono debe gestionarse cuidadosamente. Muy poca resultará en una tasa de crecimiento lenta, mientras que demasiada puede desactivar el catalizador y conducir a la formación de carbono amorfo en lugar de nanotubos bien estructurados.

Tiempo de Residencia

El tiempo de residencia se refiere a cuánto tiempo permanece el gas de carbono dentro de la zona de reacción. Este parámetro influye significativamente en la longitud y pureza de los nanotubos y debe optimizarse para una producción eficiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de síntesis no se trata de encontrar el "mejor" en términos absolutos, sino el más apropiado para un objetivo específico.

- Si su enfoque principal son muestras de investigación de alta pureza: La descarga de arco o la ablación láser suelen ser preferidas para producir nanotubos con menos defectos estructurales.

- Si su enfoque principal es la producción industrial a gran escala: La Deposición Química de Vapor (CVD) es el estándar indiscutible debido a su escalabilidad superior, menor costo y control de proceso.

- Si su enfoque principal es la sostenibilidad y la innovación: Explorar métodos emergentes como la pirólisis de metano ofrece un camino hacia una nanotecnología más ecológica y rentable.

En última instancia, el método de síntesis óptimo se define por el equilibrio específico de calidad, cantidad y costo requerido para su aplicación.

Tabla Resumen:

| Método | Uso Principal | Ventaja Clave | Limitación Principal |

|---|---|---|---|

| Descarga de Arco | Investigación de alta pureza | Produce nanotubos altamente cristalinos | Difícil de escalar, bajo rendimiento |

| Ablación Láser | Investigación de alta pureza | Excelente calidad de nanotubos | Costoso, no escalable |

| Deposición Química de Vapor (CVD) | Producción industrial | Altamente escalable, excelente control de proceso | Requiere optimización precisa de parámetros |

| Métodos Verdes Emergentes | Innovación sostenible | Utiliza materias primas de desecho/verdes | Todavía en fase de desarrollo |

¿Listo para escalar su síntesis de nanotubos?

Ya sea que esté optimizando un proceso de investigación o escalando para la producción industrial, el equipo adecuado es fundamental. KINTEK se especializa en reactores de laboratorio avanzados y sistemas CVD diseñados para un control preciso sobre la temperatura, el flujo de gas y el tiempo de residencia, los parámetros clave para un crecimiento exitoso de nanotubos.

Nuestra experiencia en equipos y consumibles de laboratorio puede ayudarle a lograr mayores rendimientos y una calidad superior. Permítanos discutir su aplicación específica y construir una solución adaptada a sus objetivos.

Contacte a nuestros expertos hoy para elevar su investigación y producción de nanotecnología.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación