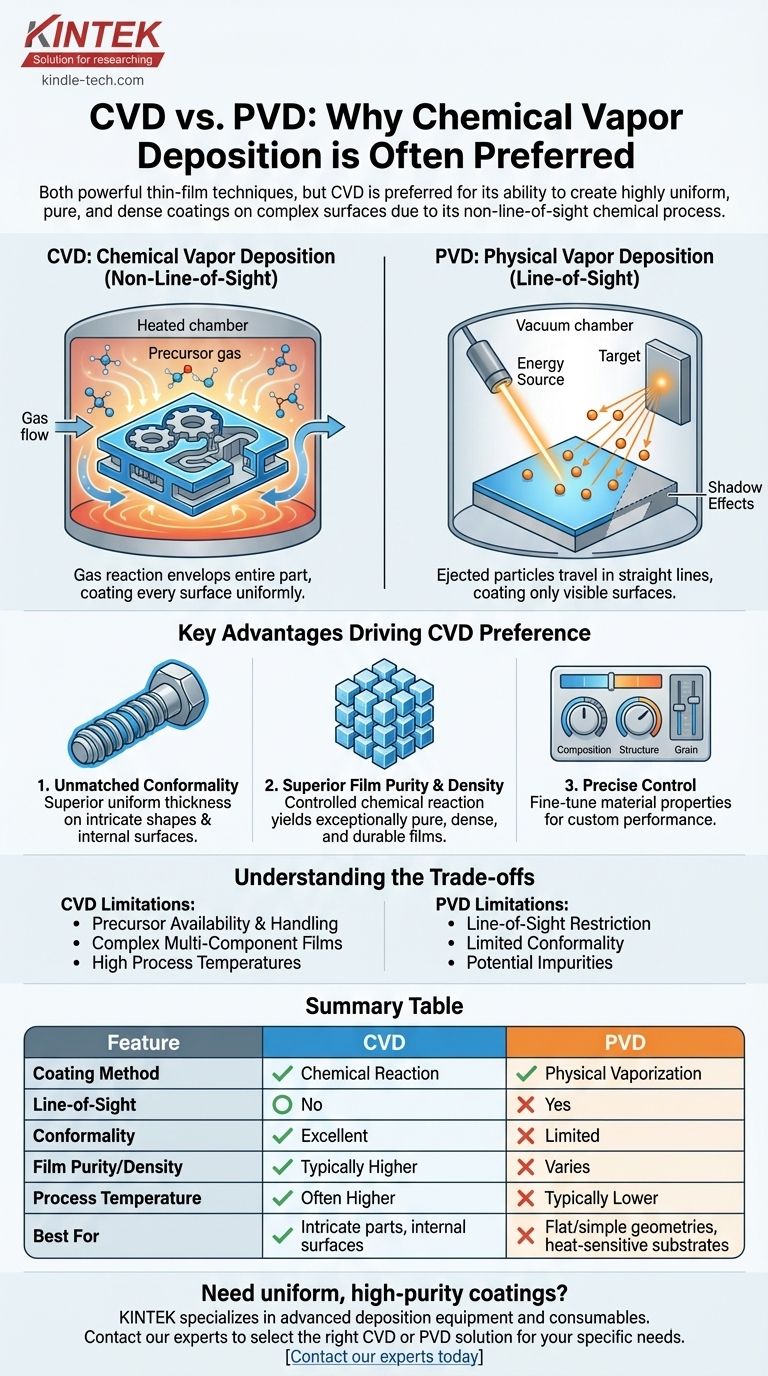

Si bien ambas son potentes técnicas de deposición de película delgada, la deposición química de vapor (DCV) a menudo se prefiere sobre la deposición física de vapor (DPF) por su capacidad única para crear recubrimientos altamente uniformes, puros y densos en superficies complejas y que no están en la línea de visión. Esto se debe a que la DCV se basa en una reacción química a partir de un gas que envuelve la pieza, mientras que la DPF es fundamentalmente un proceso de línea de visión, similar a la pintura en aerosol.

La elección entre DCV y DPF no se trata de cuál es universalmente "mejor", sino de cuál es el adecuado para la geometría específica y los requisitos de material de la tarea. La razón fundamental por la que a menudo se prefiere la DCV es su naturaleza de no línea de visión, que permite una calidad de película y una uniformidad superiores en componentes intrincados que son imposibles de recubrir uniformemente con DPF.

La diferencia fundamental: gas frente a línea de visión

Para comprender la preferencia por la DCV, primero debe captar la diferencia fundamental en cómo funciona cada proceso. Esta distinción es la raíz de casi todas sus respectivas ventajas y desventajas.

Cómo funciona la DCV: gases precursores y reacciones superficiales

En la deposición química de vapor, los gases precursores volátiles se introducen en una cámara de reacción que contiene el objeto a recubrir (el sustrato).

Estos gases se descomponen o reaccionan en la superficie calentada del sustrato, uniéndose químicamente a él y acumulando una capa de película sólida capa por capa. Debido a que el gas fluye alrededor y envuelve todo el sustrato, cada superficie, incluidos los canales internos y las formas 3D complejas, está expuesta a los precursores.

Cómo funciona la DPF: la analogía de la "pintura en aerosol"

La deposición física de vapor funciona bombardeando físicamente un material fuente sólido (el "objetivo") con energía, lo que provoca la eyección de átomos o moléculas.

Estas partículas eyectadas viajan en línea recta a través de un vacío y se condensan en el sustrato. Este es un proceso de línea de visión. Cualquier superficie que no esté en el camino directo de las partículas eyectadas no se recubrirá, creando un efecto de "sombra" en piezas complejas.

Ventajas clave que impulsan la preferencia por la DCV

La naturaleza química y de no línea de visión de la DCV le otorga varias ventajas críticas que la convierten en la opción superior para muchas aplicaciones avanzadas.

Conformidad inigualable en geometrías complejas

Esta es la ventaja más significativa de la DCV. Dado que el gas precursor puede penetrar y rodear formas intrincadas, produce un recubrimiento altamente conforme de espesor uniforme.

Esta capacidad de "envolver" es esencial para recubrir componentes como piezas de motores, implantes médicos o estructuras microelectrónicas complejas donde una cobertura completa y uniforme es innegociable. La DPF simplemente no puede lograr esto.

Pureza y densidad de película superiores

El proceso de DCV construye películas a través de una reacción química controlada, lo que puede resultar en recubrimientos excepcionalmente puros y densos.

Los parámetros del proceso, como la composición del gas, la temperatura y la presión, se pueden ajustar finamente para minimizar las impurezas y crear una estructura cristalina densamente empaquetada. Esto conduce a películas con excelente durabilidad, resistencia a la corrosión y propiedades eléctricas.

Control preciso sobre las propiedades de la película

La DCV ofrece un alto grado de control sobre la película final. Al ajustar los parámetros de deposición, los ingenieros pueden gestionar con precisión la composición química, la estructura cristalina y el tamaño de grano del material.

Esto permite la creación de recubrimientos diseñados a medida adaptados a requisitos de rendimiento específicos, como dureza, resistencia a la abrasión o transparencia óptica.

Amplia versatilidad de materiales

La base química de la DCV permite la deposición de una gama increíblemente amplia de materiales. Esto incluye metales, aleaciones multicomponente, cerámicas y otras capas compuestas que pueden ser difíciles o imposibles de depositar utilizando métodos de DPF.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología está exenta de inconvenientes. Reconocer las limitaciones de la DCV es crucial para tomar una decisión objetiva.

El desafío de los productos químicos precursores

La DCV depende totalmente de la disponibilidad de gases precursores adecuados. Para algunos materiales, puede ser difícil encontrar precursores que sean volátiles, no tóxicos y lo suficientemente estables para un proceso industrial fiable.

Complejidad en películas multicomponente

Aunque es versátil, crear películas a partir de múltiples materiales puede ser complejo. Los diferentes precursores pueden tener presiones de vapor o tasas de reacción variables, lo que dificulta lograr una composición homogénea en toda la película.

Temperaturas de proceso más altas

Muchos procesos de DCV requieren altas temperaturas del sustrato para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que algunos sustratos pueden no soportar el calor sin dañarse.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar DCV en lugar de DPF depende de su objetivo principal y de las limitaciones de su proyecto.

- Si su enfoque principal es recubrir formas 3D complejas o superficies internas: La DCV es la opción definitiva debido a su conformidad superior.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles para una aplicación crítica: El proceso de reacción química controlado de la DCV a menudo proporciona una ventaja significativa.

- Si está depositando sobre un sustrato sensible a la temperatura o necesita un proceso más simple y de menor costo para una superficie plana: La DPF puede ser una solución más práctica y eficaz.

Seleccionar el método de deposición correcto comienza con una comprensión clara de la geometría de su componente y las propiedades finales de la película que necesita lograr.

Tabla de resumen:

| Característica | Deposición Química de Vapor (DCV) | Deposición Física de Vapor (DPF) |

|---|---|---|

| Método de recubrimiento | Reacción química a partir de fase gaseosa | Vaporización física y condensación |

| ¿Línea de visión? | No: el gas rodea toda la pieza | Sí: limitado a trayectorias directas |

| Conformidad | Excelente en geometrías complejas | Limitada en superficies ocultas |

| Pureza/Densidad de la película | Generalmente mayor | Varía según el método |

| Temperatura del proceso | A menudo más alta | Generalmente más baja |

| Mejor para | Piezas intrincadas, superficies internas | Geometrías planas/simples, sustratos sensibles al calor |

¿Necesita recubrir componentes complejos con películas uniformes y de alta pureza? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición avanzados. Nuestra experiencia puede ayudarle a seleccionar la solución de DCV o DPF adecuada para su aplicación específica, garantizando una calidad, durabilidad y rendimiento óptimos de la película para sus necesidades de laboratorio. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora