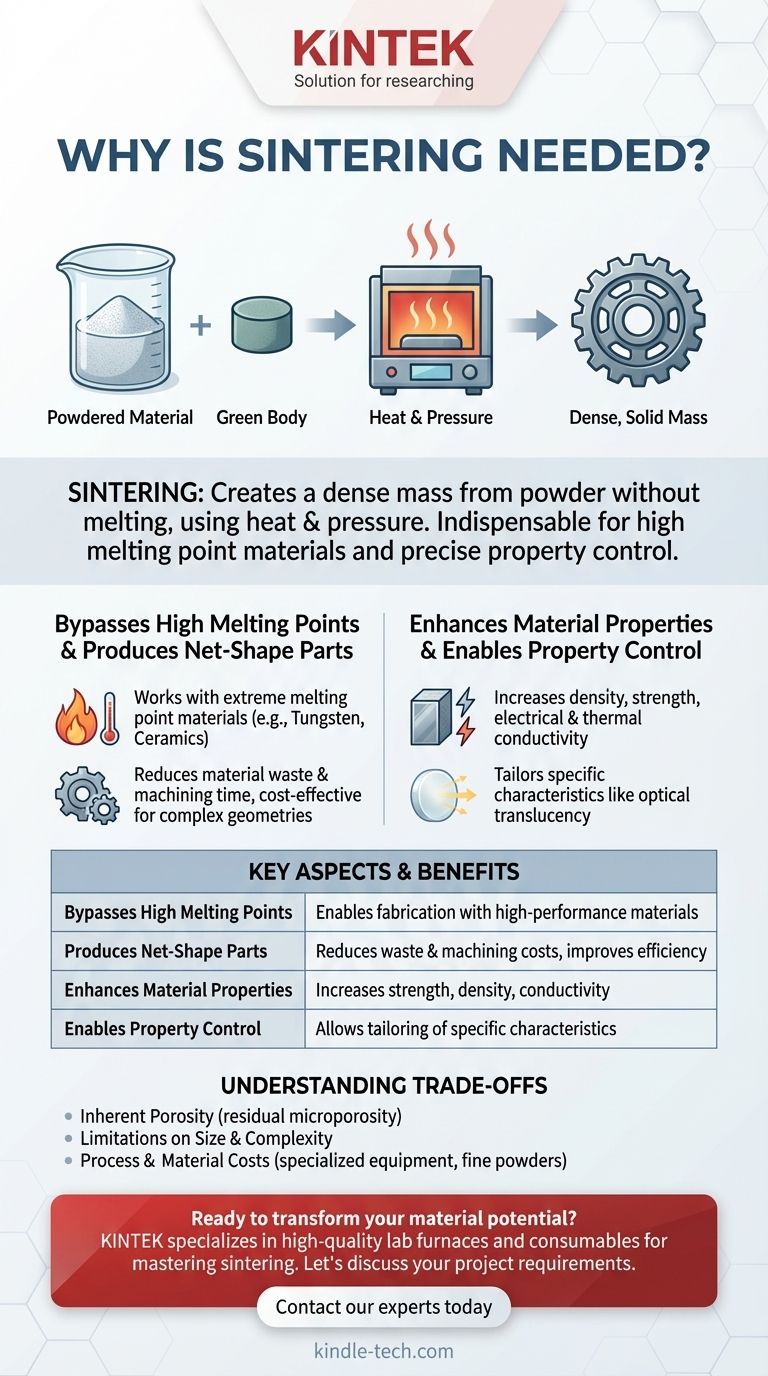

En esencia, la sinterización es necesaria para crear una masa densa y sólida a partir de un material en polvo sin tener que fundirlo. Este proceso utiliza calor y presión para unir partículas a nivel atómico, lo que la convierte en una técnica indispensable para trabajar con materiales que tienen puntos de fusión extremadamente altos o para crear componentes con propiedades controladas con precisión.

La sinterización no es solo una alternativa a la fusión; es un proceso de fabricación estratégico para crear piezas de alto rendimiento con forma neta que a menudo son más fuertes, más eficientes y más rentables que las que pueden producir la fundición o el mecanizado tradicionales.

El principio fundamental: resistencia sin fusión

La razón principal por la que existe la sinterización es para superar las limitaciones de la fusión y la fundición. Abre un nuevo mundo de posibilidades de materiales al cambiar fundamentalmente la forma en que formamos objetos sólidos.

Cómo funciona la sinterización

El proceso comienza con un polvo fino, que a menudo se compacta en la forma deseada (un "cuerpo verde"). Luego, este objeto se calienta en un horno a una temperatura por debajo de su punto de fusión. A esta temperatura elevada, los átomos en los puntos de contacto de las partículas se difunden a través de los límites, fusionando las partículas individuales en una pieza sólida y coherente.

El problema con los altos puntos de fusión

Para muchos materiales avanzados, como el tungsteno (punto de fusión 3.422 °C) o ciertas cerámicas, alcanzar la temperatura de fusión es prohibitivamente caro o técnicamente inviable. La sinterización evita este problema por completo. Nos permite formar componentes duraderos y funcionales como álabes de turbina o contactos eléctricos a partir de estos materiales utilizando significativamente menos energía.

Creación de componentes con forma neta

La sinterización sobresale en la producción de objetos con "forma neta" o "forma casi neta". Esto significa que la pieza sale del horno muy cerca de sus dimensiones finales. Esto reduce drásticamente o elimina la necesidad de mecanizado secundario, minimizando el desperdicio de material, ahorrando tiempo y reduciendo los costos generales de producción para piezas complejas como engranajes, piñones y cojinetes.

Control de precisión sobre las propiedades del material

Más allá de simplemente formar una forma, la sinterización es una herramienta para diseñar las características finales de un material. El proceso ofrece un nivel de control que es difícil de lograr con otros métodos.

Reducción de la porosidad para aumentar la densidad y la resistencia

Un bloque de polvo suelto es en su mayoría espacio vacío. El proceso de sinterización elimina sistemáticamente estos huecos porosos entre las partículas. A medida que el material se vuelve más denso, su resistencia mecánica, integridad y durabilidad aumentan drásticamente.

Mejora de la conductividad eléctrica y térmica

Los huecos entre las partículas no sinterizadas actúan como aislantes, impidiendo el flujo de calor y electricidad. Al fusionar estas partículas, la sinterización crea una vía continua. Esto mejora directamente la conductividad térmica y eléctrica del material, un requisito crítico para contactos eléctricos y componentes de gestión térmica.

Lograr propiedades únicas

La sinterización permite un alto grado de uniformidad y pureza en el producto final. Para ciertos materiales, como cerámicas específicas, controlar la densidad y eliminar los huecos internos mediante la sinterización es clave para lograr la translucidez óptica.

Comprender las compensaciones

Aunque potente, la sinterización no es una solución universal. Comprender sus limitaciones es clave para aplicarla correctamente.

Porosidad inherente

Aunque la sinterización reduce la porosidad, rara vez la elimina por completo. La microporosidad residual a veces puede hacer que una pieza sinterizada sea menos fuerte que un componente forjado o fundido a partir de un estado completamente fundido. Para aplicaciones donde la máxima resistencia absoluta es la única preocupación, otros métodos podrían ser superiores.

Limitaciones de tamaño y complejidad

Lograr una densidad y temperatura uniformes en una pieza muy grande o extraordinariamente compleja puede ser un desafío. Esto puede imponer límites prácticos al tamaño de los componentes que se pueden sinterizar eficazmente.

Costos de proceso y material

Aunque a menudo es rentable para la producción en masa, los hornos y herramientas especializados para la sinterización representan una inversión de capital significativa. Además, la producción de polvos metálicos o cerámicos de alta pureza y grano fino utilizados como materiales de partida puede ser un proceso costoso en sí mismo.

Cuándo elegir la sinterización para su proyecto

Su objetivo específico determinará si la sinterización es el enfoque correcto.

- Si su enfoque principal es el alto rendimiento con materiales difíciles: La sinterización es a menudo el único método viable para crear componentes fuertes y funcionales a partir de metales y cerámicas con puntos de fusión extremos.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización permite la creación de componentes con forma neta, lo que puede reducir drásticamente el desperdicio y el tiempo de mecanizado asociados con la fabricación tradicional.

- Si su enfoque principal es el desarrollo de materiales con propiedades adaptadas: La sinterización proporciona un control preciso sobre la densidad y la microestructura, lo que le permite diseñar materiales para características específicas como resistencia, conductividad o incluso translucidez.

En última instancia, la sinterización proporciona un método potente y preciso para transformar el potencial en polvo en rendimiento en estado sólido.

Tabla resumen:

| Aspecto clave | Por qué es importante |

|---|---|

| Evita altos puntos de fusión | Permite la fabricación de componentes a partir de materiales como el tungsteno y las cerámicas. |

| Produce piezas con forma neta | Reduce el desperdicio de material y los costos de mecanizado para geometrías complejas. |

| Mejora las propiedades del material | Aumenta la densidad, la resistencia y la conductividad eléctrica/térmica. |

| Permite el control de propiedades | Permite adaptar características como la translucidez en cerámicas. |

¿Listo para transformar el potencial de su material en componentes de alto rendimiento?

La sinterización es un proceso preciso que requiere equipos confiables para garantizar resultados consistentes. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad, proporcionando las herramientas que necesita para dominar la sinterización para I+D o producción.

Ya sea que esté trabajando con metales avanzados, cerámicas o desarrollando nuevos materiales, nuestras soluciones lo ayudan a lograr la densidad, la resistencia y las propiedades que necesita. Analicemos los requisitos de su proyecto y encontremos la solución de sinterización perfecta para su laboratorio.

Contacte hoy mismo a nuestros expertos para empezar.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuál es la función de un sistema VHPS en las aleaciones CoCrFeNiMn? Lograr una densidad cercana a la teórica y alta pureza

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.