Verter metal fundido a una temperatura superior a su punto de fusión es un paso crítico e innegociable en la fundición. Esta práctica, conocida como aplicación de sobrecalentamiento, es esencial para compensar la inevitable pérdida de calor que ocurre en el momento en que el metal sale del horno. Sin este "amortiguador" térmico, el metal comenzaría a solidificarse prematuramente, sin llenar completamente el molde y resultando en una pieza defectuosa.

El desafío principal en la fundición de metales es una carrera contra el tiempo y la temperatura. El calor adicional por encima del punto de fusión —el sobrecalentamiento— es el seguro esencial que garantiza que el metal líquido tenga suficiente energía térmica para viajar a través de la cuchara y llenar completamente la cavidad del molde antes de que comience a congelarse.

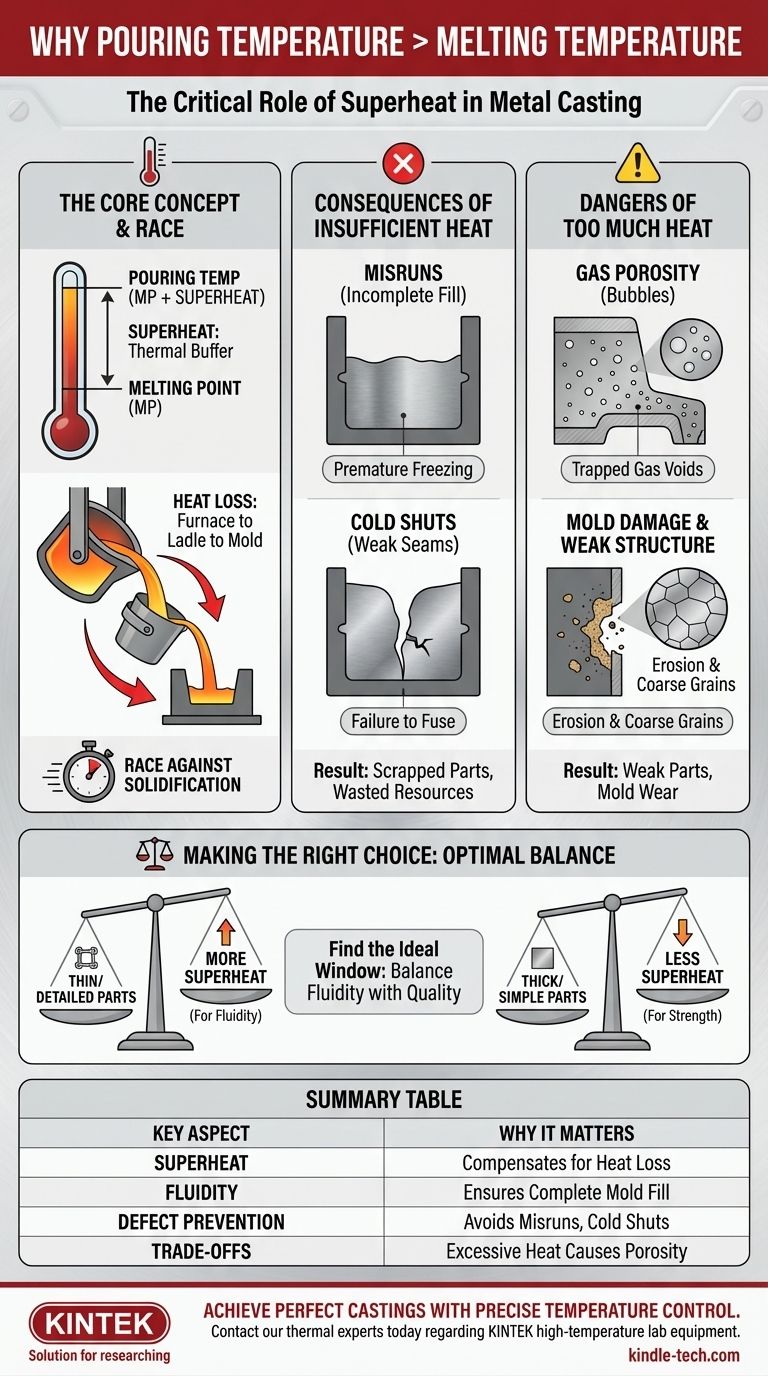

La carrera contra la solidificación: por qué el sobrecalentamiento es esencial

Verter metal precisamente a su temperatura de fusión es un ideal teórico que falla en la práctica. El viaje desde el horno hasta el molde está lleno de oportunidades para que el metal fundido pierda energía térmica crítica.

Compensación de la pérdida de calor inevitable

Desde el momento en que se extrae del horno, el metal fundido comienza a enfriarse. El calor se pierde en la cuchara de transferencia, en la atmósfera circundante y, lo que es más significativo, en el material comparativamente frío del propio molde. El sobrecalentamiento proporciona la energía extra necesaria para absorber estas pérdidas y permanecer completamente líquido.

Garantizar el llenado completo del molde (fluidez)

La temperatura está directamente relacionada con la fluidez (la inversa de la viscosidad) del metal fundido. Un mayor grado de sobrecalentamiento hace que el metal fluya más como el agua que como la melaza. Esta fluidez mejorada es crucial para llenar secciones delgadas y capturar detalles intrincados dentro de la cavidad del molde.

Prevención de la congelación prematura

Si la temperatura del metal desciende a su punto de fusión mientras aún está fluyendo, la solidificación comienza inmediatamente. Esta congelación prematura es la causa principal de varios defectos críticos de fundición que hacen que una pieza sea inutilizable.

Las consecuencias de una temperatura insuficiente

No aplicar suficiente sobrecalentamiento no es un error menor en el proceso; conduce directamente a fundiciones fallidas que deben ser refundidas o desechadas, lo que desperdicia tiempo, energía y dinero.

Llenados incompletos y fundiciones defectuosas

Un llenado incompleto es el defecto más directo. El metal pierde demasiado calor, se solidifica antes de que el molde esté lleno y crea una pieza incompleta. Este es un resultado común de verter a una temperatura demasiado baja.

Uniones frías y costuras débiles

Una unión fría ocurre cuando dos frentes de metal fundido se encuentran dentro del molde pero están demasiado fríos para fusionarse correctamente. Esto crea una discontinuidad o costura similar a una grieta en la pieza final, lo que representa un punto crítico de falla estructural.

Acabado superficial y detalles deficientes

El metal lento y apenas fundido carece de la energía para presionar firmemente contra las paredes del molde. Esto da como resultado bordes redondeados donde se pretenden esquinas afiladas y una incapacidad para replicar texturas o detalles finos de la superficie del patrón del molde.

Comprender las compensaciones: los peligros del exceso de calor

Si bien el sobrecalentamiento es necesario, el calor excesivo crea un conjunto diferente de problemas. El objetivo es encontrar la temperatura óptima, no simplemente la más alta posible.

Aumento de la porosidad por gas

Los metales fundidos absorben gases ambientales, como hidrógeno y oxígeno. Cuanto más caliente está el metal, más gas puede retener en solución. A medida que el metal se enfría y solidifica en el molde, este gas es expulsado de la solución, formando pequeñas burbujas que quedan atrapadas como porosidad por gas (vacíos), debilitando la fundición final.

Daño y reacción del molde

Las temperaturas excesivamente altas pueden dañar el molde mismo. En la fundición en arena, puede hacer que el aglutinante se descomponga o que el metal se fusione con la arena, lo que resulta en un acabado superficial deficiente. También puede acelerar la erosión del molde y del sistema de bebederos a medida que fluye el metal caliente.

Propiedades mecánicas degradadas

Verter demasiado caliente alarga significativamente el tiempo de solidificación. Este enfriamiento lento promueve el crecimiento de granos grandes y gruesos en la microestructura del metal, lo que generalmente reduce la resistencia, ductilidad y tenacidad finales de la pieza.

Tomar la decisión correcta para su proceso

La temperatura de vertido ideal no es un valor único, sino un parámetro cuidadosamente calculado basado en las condiciones de fundición específicas. Es un equilibrio entre asegurar la fluidez y evitar los defectos causados por el calor excesivo.

- Si su enfoque principal es la fundición de piezas muy detalladas y de paredes delgadas: Necesitará un mayor grado de sobrecalentamiento para asegurar que la fluidez del metal le permita llenar cada cavidad intrincada antes de solidificarse.

- Si su enfoque principal es maximizar la resistencia de una pieza simple y gruesa: Use una temperatura de vertido lo suficientemente alta como para evitar llenados incompletos y uniones frías, ya que esto promoverá una solidificación más rápida y una microestructura más fuerte y de grano más fino.

- Si su enfoque principal es la estabilidad del proceso y la rentabilidad: El objetivo es identificar la ventana de temperatura de vertido óptima que produzca consistentemente fundiciones sólidas sin desperdiciar energía ni causar un desgaste excesivo en el equipo.

En última instancia, controlar la temperatura de vertido es una de las herramientas más poderosas para garantizar la calidad y la integridad del componente fundido final.

Tabla resumen:

| Aspecto clave | Por qué es importante |

|---|---|

| Sobrecalentamiento | Compensa la pérdida de calor durante la transferencia y el vertido. |

| Fluidez | Asegura que el metal llene todo el molde, especialmente las secciones delgadas. |

| Prevención de defectos | Evita llenados incompletos, uniones frías y un acabado superficial deficiente. |

| Compensaciones | El calor excesivo puede causar porosidad por gas y piezas más débiles. |

Logre fundiciones perfectas con un control preciso de la temperatura

¿Lucha con defectos de fundición o resultados inconsistentes? La gestión térmica precisa de su metal fundido es fundamental. KINTEK se especializa en equipos de laboratorio de alta temperatura, incluyendo hornos y sistemas de control de temperatura, para ayudarle a alcanzar la temperatura de vertido perfecta para su aleación específica y diseño de molde.

Nuestras soluciones empoderan a fundiciones y laboratorios de I+D para:

- Eliminar defectos: Asegurar un llenado completo del molde y fundiciones fuertes y sólidas.

- Optimizar procesos: Encontrar la ventana de temperatura ideal para la geometría y el material de su pieza.

- Mejorar la eficiencia: Reducir las tasas de desecho y ahorrar en costos de material y energía.

¿Listo para perfeccionar su proceso de fundición? Contacte hoy mismo a nuestros expertos en termografía para discutir cómo el equipo de laboratorio de KINTEK puede brindar confiabilidad y calidad a su operación.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del horno rotatorio? Maximice la uniformidad y eficiencia en el procesamiento térmico

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes