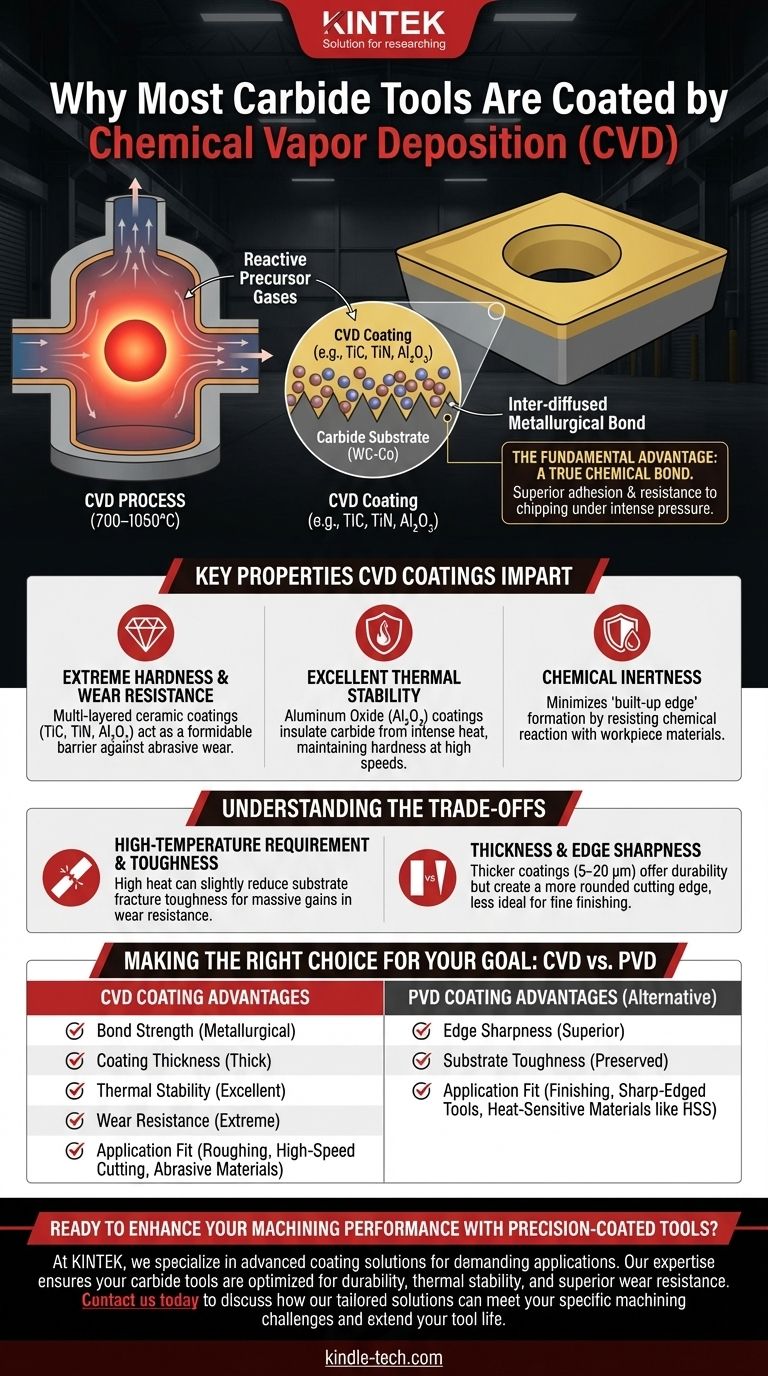

Las herramientas de carburo se recubren mediante Deposición Química de Vapor (CVD) principalmente porque el proceso crea capas excepcionalmente gruesas, duraderas y fuertemente adheridas que pueden soportar el calor extremo y la abrasión del mecanizado a alta velocidad. A las altas temperaturas utilizadas en la CVD, los materiales de recubrimiento no se asientan simplemente sobre la superficie; reaccionan químicamente con el sustrato de carburo, formando una capa de interdifusión que da como resultado una adhesión superior y resistencia al astillado o descamación bajo una presión intensa.

La elección de la CVD para las herramientas de carburo no se trata simplemente de aplicar una capa dura. Es una decisión estratégica para crear un enlace metalúrgico entre la herramienta y el recubrimiento, lo que resulta en un material compuesto con una resistencia al desgaste y una estabilidad térmica inigualables para las aplicaciones de corte más exigentes.

La ventaja fundamental: un verdadero enlace químico

La característica definitoria del proceso CVD es su uso de altas temperaturas (típicamente 700–1050°C) y gases precursores reactivos. Este entorno es lo que lo distingue y lo hace ideal para herramientas de carburo robustas.

Cómo la CVD crea un enlace superior

En la CVD, los precursores químicos volátiles se introducen en una cámara de reacción donde se descomponen en la superficie caliente de la herramienta de carburo.

Esto no es una simple estratificación física. El calor elevado inicia una reacción química, haciendo que los átomos del material de recubrimiento y del sustrato de carburo se interdifundan, creando una nueva capa de interfaz químicamente unida.

Este proceso es fundamentalmente diferente de la Deposición Física de Vapor (PVD) a menor temperatura, que se asemeja más a un enlace mecánico o atómico.

El impacto de una fuerte adhesión

Este profundo enlace químico proporciona una adhesión increíble. Bajo el inmenso estrés y la vibración del corte de metal, un recubrimiento débilmente adherido se astillaría o pelaría rápidamente, volviéndose inútil.

El enlace CVD garantiza que el recubrimiento permanezca intacto, proporcionando protección continua al sustrato de carburo durante toda la vida útil de la herramienta.

Uniformidad y cobertura

Debido a que el recubrimiento se forma a partir de un gas, la CVD puede depositar una capa altamente uniforme sobre geometrías de herramientas complejas, como las formas intrincadas de las plaquitas de corte. Esto garantiza una protección y características de desgaste consistentes en todos los bordes de corte y caras de la herramienta.

Propiedades clave que imparten los recubrimientos CVD

El propósito del recubrimiento es mejorar el rendimiento del carburo subyacente. La CVD sobresale en la deposición de materiales que proporcionan una combinación sinérgica de propiedades protectoras.

Dureza extrema y resistencia al desgaste

La CVD se utiliza para aplicar capas cerámicas muy duras como Carburo de Titanio (TiC), Nitruro de Titanio (TiN) y Óxido de Aluminio (Al₂O₃).

Estos recubrimientos multicapa actúan como una barrera formidable contra el desgaste abrasivo que se produce al cortar materiales resistentes.

Excelente estabilidad térmica

El mecanizado genera un calor intenso y localizado que puede ablandar el sustrato de carburo y acelerar la falla de la herramienta.

Los recubrimientos CVD, particularmente el Óxido de Aluminio, actúan como una excelente barrera térmica. Aíslan el carburo del calor de la zona de corte, permitiendo que la herramienta mantenga su dureza e integridad estructural a velocidades de corte más altas.

Inercia química

A altas temperaturas, existe una tendencia para que el material de la pieza de trabajo reaccione químicamente o se suelde a la herramienta de corte, un fenómeno conocido como "rebaba" o "borde de acumulación".

La naturaleza químicamente inerte de los recubrimientos cerámicos CVD minimiza esta reacción, asegurando un corte más limpio y prolongando la vida útil de la herramienta.

Comprender las compensaciones

Aunque es potente, la CVD no es la solución para todas las aplicaciones. Las altas temperaturas que le dan su principal ventaja también crean sus principales limitaciones.

El requisito de alta temperatura

El calor intenso del proceso CVD puede tener un efecto sutil pero importante en el propio sustrato de carburo. Puede reducir potencialmente la tenacidad a la fractura del sustrato, haciéndolo ligeramente más quebradizo.

Esta es una compensación cuidadosamente gestionada, donde se acepta una ligera reducción de la tenacidad para obtener un aumento masivo en la resistencia al desgaste y la estabilidad térmica.

Grosor del recubrimiento y nitidez del borde

Los recubrimientos CVD son típicamente más gruesos (5–20 µm) que los recubrimientos PVD. Este grosor es excelente para la durabilidad y la protección térmica en operaciones de desbaste exigentes.

Sin embargo, también crea un borde de corte más redondeado. Para las operaciones de acabado que requieren un borde afilado como un cuchillo para lograr un acabado superficial fino, este perfil redondeado puede ser una desventaja.

La alternativa: Deposición Física de Vapor (PVD)

PVD es un proceso de "línea de visión" a menor temperatura (200-500°C). No crea el mismo enlace químico profundo que la CVD, pero preserva la tenacidad del sustrato y puede crear recubrimientos más delgados y afilados. Esto hace que PVD sea la opción preferida para herramientas donde la nitidez del borde es la máxima prioridad.

Tomar la decisión correcta para su objetivo

La decisión entre una herramienta recubierta con CVD o PVD depende completamente de las demandas específicas de la aplicación de mecanizado.

- Si su enfoque principal es el corte a alta velocidad, el desbaste pesado o el mecanizado de materiales abrasivos: La CVD es la opción superior debido a sus recubrimientos gruesos, térmicamente estables y tenazmente adheridos.

- Si su enfoque principal son las operaciones de acabado, el fresado con fresas de extremo de borde afilado o el corte de materiales "gomosos": Los recubrimientos PVD se prefieren a menudo por su perfil de borde más afilado y la mayor tenacidad que preservan en el sustrato.

- Si está trabajando con materiales de herramientas sensibles al calor como el acero rápido (HSS): PVD es la única opción viable, ya que el calor elevado de la CVD destruiría el tratamiento térmico de la herramienta.

En última instancia, comprender el proceso fundamental detrás del recubrimiento le permite seleccionar una herramienta que no solo está recubierta, sino verdaderamente diseñada para su desafío de mecanizado específico.

Tabla de resumen:

| Aspecto | Ventaja del recubrimiento CVD |

|---|---|

| Fuerza de unión | Crea un enlace metalúrgico y químico para una adhesión superior |

| Grosor del recubrimiento | Capas gruesas (5–20 µm) para máxima durabilidad y protección térmica |

| Estabilidad térmica | Excelente resistencia al calor, ideal para mecanizado a alta velocidad |

| Resistencia al desgaste | Capas cerámicas duras (TiC, TiN, Al₂O₃) proporcionan una resistencia extrema a la abrasión |

| Ajuste de la aplicación | Mejor para desbaste, corte a alta velocidad y materiales abrasivos |

¿Listo para mejorar su rendimiento de mecanizado con herramientas recubiertas de precisión? En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones de recubrimiento avanzadas para aplicaciones industriales exigentes. Nuestra experiencia garantiza que sus herramientas de carburo estén optimizadas para la durabilidad, la estabilidad térmica y una resistencia superior al desgaste. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden satisfacer sus desafíos específicos de mecanizado y extender la vida útil de su herramienta.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación