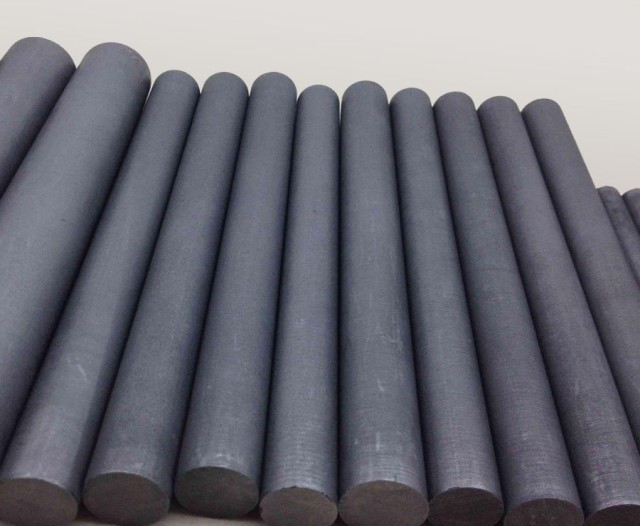

Selección y rendimiento de las barras de grafito

Uniformidad

La uniformidad de las barras de grafito desempeña un papel fundamental en el mantenimiento de una distribución uniforme de la temperatura dentro del horno de sinterización en vacío. Esta uniformidad no es un mero subproducto de la fabricación, sino un atributo crítico que influye directamente en la eficiencia y eficacia del proceso de sinterización. Las barras de grafito de gran pureza, caracterizadas por su textura uniforme, son esenciales para mitigar las discrepancias de temperatura dentro del horno.

Para ilustrar la importancia de la uniformidad, considere los siguientes factores:

- Pureza del material: Las barras de grafito con alto contenido en carbono garantizan un mínimo de impurezas, que pueden causar efectos de calentamiento localizado. Esta pureza es crucial para mantener una temperatura estable en todo el horno.

- Consistencia de la textura: Una textura uniforme en las barras de grafito evita los puntos calientes y fríos, que pueden provocar una sinterización desigual. Esta consistencia se consigue mediante procesos de fabricación precisos que controlan el tamaño del grano y la distribución de las partículas de grafito.

| Aspecto | Importancia |

|---|---|

| Pureza del material | Minimiza el calentamiento localizado, garantizando una distribución estable de la temperatura. |

| Consistencia de la textura | Evita puntos calientes y fríos, promoviendo una sinterización uniforme. |

Garantizar la uniformidad de las barras de grafito no es sólo conseguir un producto homogéneo, sino optimizar todo el proceso de sinterización. Al seleccionar barras de grafito de alta pureza y textura uniforme, los fabricantes pueden reducir significativamente el riesgo de una distribución desigual de la temperatura, mejorando así la calidad y fiabilidad del producto final.

Resistencia a la oxidación

Cuando se calientan, las barras de grafito forman de forma natural una película protectora de sílice que las protege de la oxidación. Esta capa de sílice actúa como una barrera, impidiendo que las barras se degraden debido a la exposición al aire. Sin embargo, la integridad de esta película protectora se ve comprometida en entornos de vacío, donde la ausencia de moléculas de aire permite interacciones más directas con la superficie del grafito.

En los hornos de sinterización en vacío, es crucial mantener la estabilidad del entorno del horno. La exposición prolongada al aire puede provocar la degradación de la película de sílice, haciendo que las barras de grafito sean susceptibles a la oxidación. Para mitigar este riesgo, es esencial asegurarse de que el horno funciona en condiciones estables, minimizando las fluctuaciones que podrían introducir inadvertidamente aire en la cámara de vacío.

Además, es necesario supervisar y mantener regularmente la integridad del vacío del horno. Cualquier brecha en el vacío puede exponer las barras de grafito a las condiciones atmosféricas, acelerando la descomposición de la capa protectora de sílice. Si se siguen estas precauciones, la longevidad y el rendimiento de las barras de grafito pueden aumentar significativamente, garantizando un funcionamiento constante y fiable del horno de sinterización al vacío.

Coeficiente de expansión térmica

El coeficiente de expansión térmica (CTE) de las barras de grafito es un parámetro crítico que influye directamente en su rendimiento en los hornos de sinterización al vacío. Este coeficiente, que mide el grado de expansión o contracción del material con los cambios de temperatura, está estrechamente ligado al contenido de carbono del grafito. El grafito con alto contenido en carbono suele presentar un CET más alto, mientras que el grafito con bajo contenido en carbono tiene un CET más bajo.

Al seleccionar barras de grafito para un horno de sinterización en vacío, es imprescindible tener en cuenta el rango de temperatura de trabajo del horno. Por ejemplo, si el horno funciona a temperaturas extremadamente altas, una barra de grafito con un CET más bajo podría ser más adecuada para evitar una expansión excesiva que podría provocar tensiones contra las paredes del horno. Por el contrario, para temperaturas más bajas, una barra con un CET más alto podría ser aceptable sin causar problemas estructurales significativos.

A modo de ejemplo, consideremos una situación en la que el horno funcione entre 1000°C y 2000°C. En este rango, una barra de grafito con un CET de 0,9 a 1,2 µm/m-K sería ideal para mantener la integridad estructural y evitar tensiones indebidas en las paredes del horno. Sin embargo, si el horno funciona a temperaturas más elevadas, por ejemplo entre 1.500 °C y 2.500 °C, podría ser necesaria una barra de grafito con un CET de 0,5 a 0,8 µm/m-K para evitar posibles daños.

| Rango de temperatura del horno | Gama ideal de CET (µm/m-K) |

|---|---|

| 1000°C - 2000°C | 0.9 - 1.2 |

| 1500°C - 2500°C | 0.5 - 0.8 |

La selección de la barra de grafito adecuada en función de su CET garantiza no sólo la longevidad de la propia barra, sino también la eficacia y seguridad generales del proceso de sinterización en vacío. Por lo tanto, comprender y evaluar con precisión el CET de las barras de grafito es un paso fundamental en el proceso de selección para cualquier aplicación de horno de sinterización en vacío.

Instalación y uso de las barras de grafito

Planitud de la superficie

La calidad de la superficie de las barras de grafito es un factor crítico en su rendimiento dentro de los hornos de sinterización al vacío. Una superficie lisa, sin rugosidades evidentes, es esencial para minimizar la fricción entre las varillas y las paredes del horno. Esto no sólo mejora la eficacia de la transferencia de calor, sino que también reduce el riesgo de ablación, en el que el material de grafito podría erosionarse gradualmente con el tiempo.

Para lograr una planitud óptima de la superficie, hay que tener en cuenta varios factores:

- Precisión de fabricación: El proceso de fabricación de las barras de grafito debe garantizar una alta precisión para lograr una superficie uniforme. Cualquier desviación puede provocar una distribución desigual del calor y un mayor desgaste.

- Post-procesado: Tras la fabricación, pueden ser necesarios tratamientos superficiales adicionales para eliminar cualquier imperfección menor que pudiera afectar al rendimiento.

- Normas de inspección: Deben establecerse normas de inspección rigurosas para garantizar que cada barra cumple las especificaciones de planitud de superficie requeridas antes de su instalación.

El mantenimiento de una superficie lisa en las barras de grafito puede mejorar significativamente la eficacia general y la longevidad del proceso de sinterización en vacío.

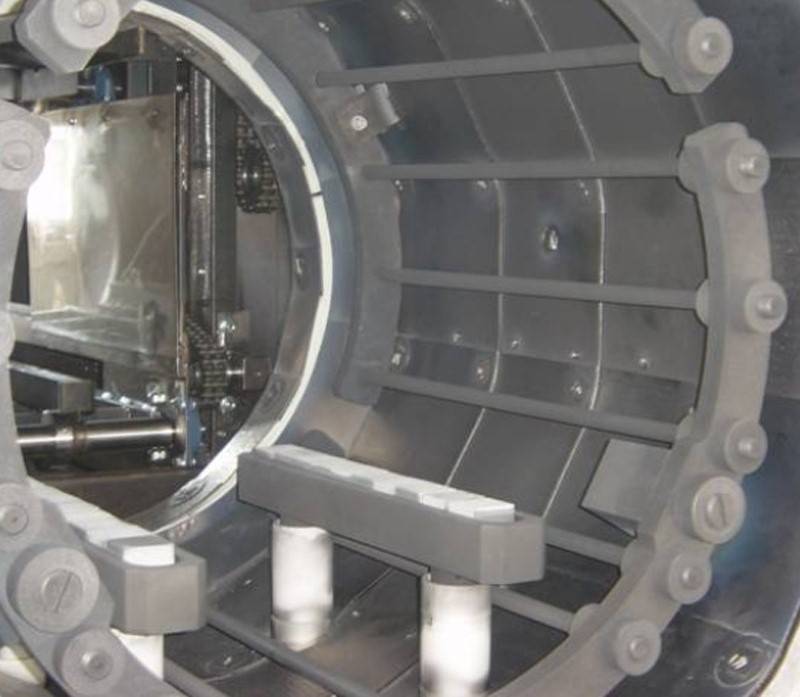

Control de la separación

Mantener una separación adecuada entre las barras de grafito y la pared del horno es crucial por varias razones. Esta separación sirve como zona de amortiguación que evita el contacto directo entre las barras de grafito y las paredes del horno, mitigando así el riesgo de daños físicos en ambos componentes. El contacto directo puede provocar abrasión, lo que no sólo acorta la vida útil de las barras de grafito, sino que también compromete la integridad de las paredes del horno.

Además, la separación desempeña un papel fundamental a la hora de garantizar una transferencia de calor uniforme en todo el horno. Cuando las barras de grafito se colocan correctamente con la separación recomendada, la energía térmica se distribuye de forma más uniforme, lo que da lugar a unas condiciones de sinterización homogéneas. Esta uniformidad es esencial para lograr resultados de sinterización de alta calidad, ya que una distribución desigual del calor puede dar lugar a inconsistencias en el producto final.

El tamaño de la separación no es arbitrario, sino que viene determinado por factores como las propiedades de expansión térmica de las barras de grafito y el rango de temperatura de funcionamiento del horno. A medida que el horno se calienta, las barras de grafito se expanden, y una separación bien calculada acomoda esta expansión sin causar tensiones o deformaciones indebidas. Por el contrario, si la separación es demasiado grande, puede provocar una transferencia de calor ineficaz y posibles puntos calientes dentro del horno, lo que puede afectar negativamente al proceso de sinterización.

En resumen, el control juicioso de la separación entre las barras de grafito y la pared del horno es un aspecto crítico de la instalación y el funcionamiento de los hornos de sinterización al vacío. No sólo salvaguarda la integridad de los componentes, sino que también optimiza el proceso de transferencia de calor, garantizando una sinterización uniforme y eficaz.

Inspección y sustitución periódicas

Las barras de grafito no son inmunes a los efectos del uso prolongado; sufren desgaste y envejecimiento, lo que puede afectar significativamente a su rendimiento. Por lo tanto, es imperativo aplicar un riguroso programa de inspección para controlar su estado. Deben realizarse inspecciones periódicas para identificar cualquier signo de daño, como grietas, fracturas o desgaste significativo. Además, deben evaluarse los parámetros de rendimiento para garantizar que las barras siguen siendo capaces de mantener la uniformidad de temperatura y la resistencia a la oxidación necesarias.

Cuando se detecta que una barra de grafito está dañada o su rendimiento ha disminuido, es crucial sustituirla rápidamente. Retrasar la sustitución de una varilla deteriorada puede provocar un calentamiento desigual dentro del horno, lo que puede afectar a la calidad del proceso de sinterización. Además, una varilla deteriorada puede plantear riesgos de seguridad, como la posibilidad de rotura o fallo durante el funcionamiento.

Para agilizar el proceso de inspección y sustitución, es aconsejable establecer una lista de comprobación estandarizada. Esta lista de comprobación debe incluir inspecciones visuales, pruebas de rendimiento y documentación de cualquier anomalía observada. Siguiendo un enfoque estructurado, los equipos de mantenimiento pueden garantizar que todas las barras de grafito estén en condiciones óptimas, prolongando así la vida útil de las barras y manteniendo la eficacia y seguridad generales del horno de sinterización en vacío.

Otras medidas preventivas

Control de la corriente

La corriente que pasa a través de la barra de grafito debe regularse meticulosamente para evitar el sobrecalentamiento o la posible combustión, que puede producirse debido a una carga de corriente excesiva. Este control es crucial, ya que afecta directamente a la longevidad y eficacia de la barra de grafito en un horno de sinterización al vacío.

Para lograr un control óptimo de la corriente, hay que tener en cuenta varios factores:

-

Control de la corriente: La supervisión continua de la corriente garantiza que se mantenga dentro del rango de funcionamiento seguro. Los hornos modernos suelen venir equipados con sensores avanzados y sistemas de monitorización para proporcionar datos en tiempo real.

-

Mecanismos de regulación: Los mecanismos de regulación automática o manual pueden ajustar la corriente en función de la información procedente de los sistemas de supervisión. Este ajuste dinámico ayuda a mantener un nivel de corriente estable y seguro.

-

Gestión térmica: Las estrategias de gestión térmica adecuadas, como el uso de disipadores de calor o sistemas de refrigeración, pueden disipar el exceso de calor generado por la corriente, evitando así el sobrecalentamiento.

| Consideración | Importancia |

|---|---|

| Control de la corriente | Garantiza que la corriente se mantiene dentro de los límites de seguridad, evitando el sobrecalentamiento y las quemaduras. |

| Mecanismos de regulación | Permite un ajuste dinámico de la corriente basado en datos en tiempo real. |

| Gestión térmica | Disipa el exceso de calor, manteniendo la integridad y el rendimiento de la varilla. |

Mediante una gestión cuidadosa de la corriente y la implantación de sistemas robustos de supervisión y regulación, se puede mitigar significativamente el riesgo de daños en las barras de grafito debidos a un exceso de corriente.

Mantenimiento del vacío

El grado de vacío dentro de un horno de sinterización al vacío desempeña un papel fundamental en la eficacia operativa de las barras de grafito. Asegurarse de que el nivel de vacío cumple los requisitos especificados es esencial para mantener un rendimiento óptimo. Los factores que contribuyen a una disminución de los niveles de vacío deben identificarse y abordarse con prontitud para evitar posibles problemas.

El mantenimiento regular de la bomba de vacío es crucial para mantener el nivel de vacío deseado. Esto incluye

-

Gestión del aceite: Las bombas de vacío que dependen del aceite requieren comprobaciones y cambios regulares. Los niveles de aceite sucios o bajos pueden provocar daños en la bomba y un funcionamiento incorrecto. Es aconsejable consultar el manual del usuario para conocer el tipo de aceite recomendado y la frecuencia de cambio.

-

Limpieza de componentes: La acumulación de polvo, suciedad y residuos en el interior de la bomba puede reducir su eficacia. Limpie regularmente el cabezal de la bomba, el motor y los puertos de entrada y salida utilizando herramientas de limpieza adecuadas.

-

Comprobaciones generales de mantenimiento:

- Pernos y acoplamientos: Compruebe regularmente el apriete de los pernos de montaje y de los acoplamientos antivibración.

- Ruido y vibraciones: Investigue cualquier ruido o vibración inusual para prevenir posibles problemas.

- Protecciones: Asegúrese de que todas las protecciones están instaladas antes de poner en funcionamiento la bomba.

- Niveles de aceite: Controle los niveles de aceite y busque signos de contaminación. Cambie el aceite si es necesario.

Para las bombas de desbaste, los elementos de mantenimiento adicionales incluyen:

- Poleas y correas: Comprobar el apriete de poleas y correas para asegurar su correcto funcionamiento.

- Filtro de la línea de escape: Drene el filtro de la línea de escape diariamente y asegure una ventilación adecuada.

- Depósito de aceite y válvulas: Limpie el depósito de aceite, la cubierta de la válvula y la válvula solenoide cada seis meses.

Siguiendo estas prácticas de mantenimiento, se puede mantener el grado de vacío dentro del horno de sinterización, asegurando así la longevidad y eficiencia de las barras de grafito.

Funcionamiento seguro

Garantizar un funcionamiento seguro es primordial a la hora de sustituir y mantener las barras de grafito en los hornos de sinterización al vacío. Este proceso implica varios pasos críticos para evitar quemaduras y otros incidentes de seguridad.

En primer lugar, los operarios deben llevar el equipo de protección individual (EPI) adecuado, incluidos guantes resistentes al calor y mascarillas, para protegerse de las altas temperaturas y las posibles chispas. Además, la zona de trabajo debe estar bien ventilada y libre de materiales inflamables para minimizar el riesgo de incendio.

En segundo lugar, antes de realizar cualquier tarea de mantenimiento o sustitución, el horno debe enfriarse adecuadamente hasta alcanzar una temperatura segura. Este periodo de enfriamiento es crucial para evitar quemaduras accidentales y para garantizar que las barras de grafito se manipulan sin causar daños estructurales debidos al estrés térmico.

En tercer lugar, al manipular las barras de grafito, los operarios deben utilizar herramientas especializadas diseñadas para entornos de altas temperaturas. Estas herramientas ayudan a mantener un agarre seguro sin causar daños a las barras ni arriesgarse a resbalones que puedan provocar accidentes.

Por último, antes de iniciar cualquier trabajo de mantenimiento, debe realizarse una sesión informativa exhaustiva sobre seguridad. Esta sesión informativa debe cubrir los procedimientos de emergencia, las rutas de evacuación y el uso adecuado del equipo de seguridad. Las sesiones de formación periódicas para todo el personal implicado en el mantenimiento y la sustitución de barras de grafito son esenciales para reforzar los protocolos de seguridad y garantizar su cumplimiento.

Mediante la adhesión a estas medidas de seguridad, el riesgo de lesiones y accidentes de seguridad puede reducirse significativamente, garantizando un entorno de trabajo más seguro para todo el personal involucrado en el funcionamiento y mantenimiento de hornos de sinterización al vacío.

Productos relacionados

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de grafización de vacío de grafito vertical grande

- Crisol de grafito puro de alta pureza para evaporación

Artículos relacionados

- Explorando el Horno de Sinterización por Plasma de Chispa (SPS): Tecnología, aplicaciones y ventajas

- Hornos de grafito al vacío: Rendimiento, aplicaciones y opiniones de expertos

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- Guía completa de hornos de mufla: Aplicaciones, tipos y mantenimiento

- Optimización del rendimiento con hornos de vacío de grafito: Una guía completa