Sí, un horno de inducción no solo es capaz de fundir acero, sino que es una tecnología principal utilizada para este propósito en todo el mundo. Se destaca en la fusión de varios tipos de acero, hierro y otros metales utilizando principios electromagnéticos para generar calor intenso directamente dentro del propio material, lo que lo convierte en un proceso altamente eficiente y controlado.

Un horno de inducción funde acero utilizando un potente campo magnético alterno para inducir corrientes eléctricas dentro del metal. La resistencia natural del acero a estas corrientes genera un calor rápido y preciso, lo que le permite alcanzar su punto de fusión en un ambiente limpio y controlado.

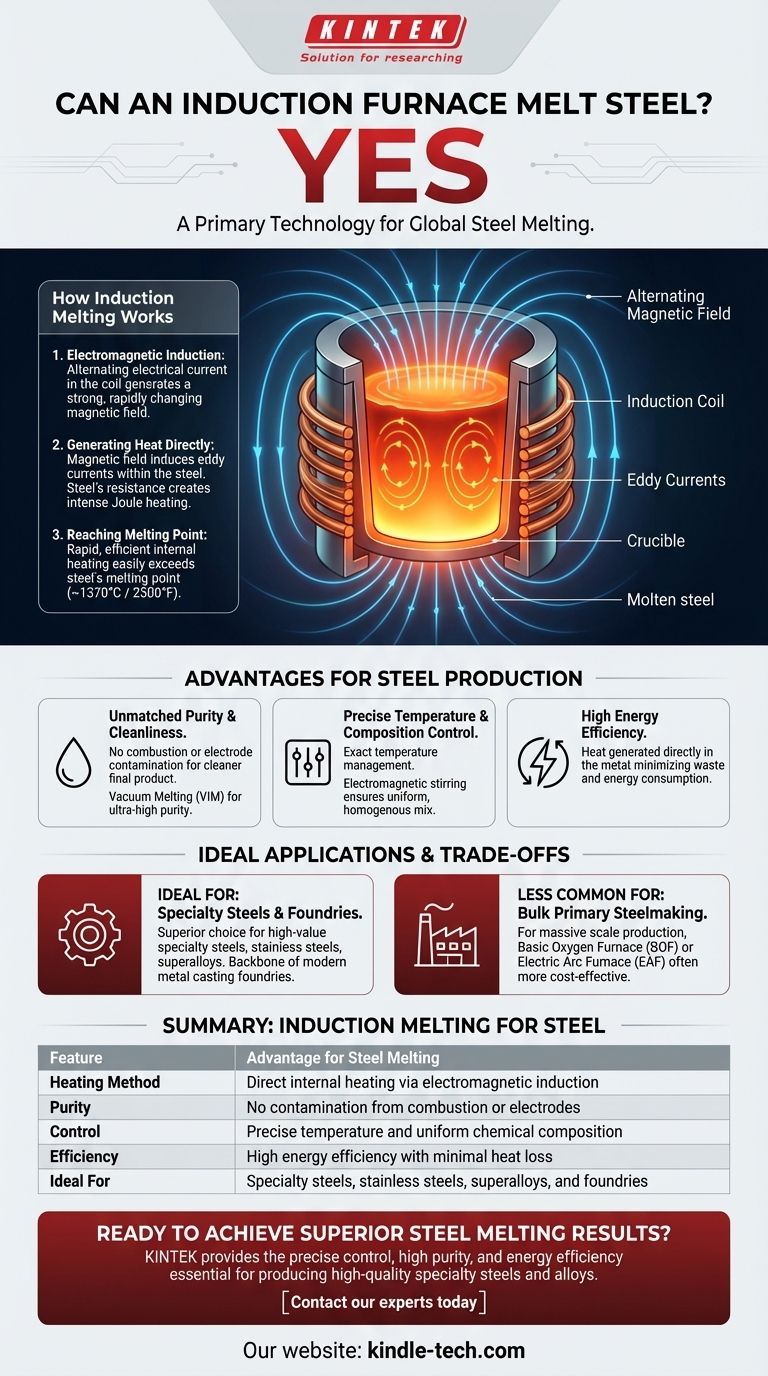

Cómo funciona la fusión por inducción para el acero

Para entender por qué este método es tan efectivo, debemos observar la física central involucrada. Es un enfoque fundamentalmente diferente al de un horno convencional de combustible.

El principio de la inducción electromagnética

Un horno de inducción utiliza una bobina de material conductor, típicamente cobre, a través de la cual se pasa una potente corriente eléctrica alterna.

Esta corriente genera un campo magnético fuerte y que cambia rápidamente en el espacio dentro de la bobina, que es donde se coloca el crisol que contiene el acero.

Generación de calor directamente en el metal

El campo magnético penetra la carga de acero e induce corrientes eléctricas circulares más pequeñas dentro del metal, conocidas como corrientes de Foucault.

El acero tiene una resistencia eléctrica natural. A medida que estas potentes corrientes de Foucault fluyen contra esta resistencia, se genera un calor intenso a través de un proceso llamado calentamiento Joule. El propio metal se convierte en su propio elemento calefactor.

Alcanzar el punto de fusión del acero

Este calentamiento interno es extremadamente rápido y eficiente, permitiendo fácilmente que el horno alcance y supere el punto de fusión del acero, que es aproximadamente 1370°C (2500°F). El horno puede alcanzar las altas temperaturas requeridas incluso para metales refractarios y superaleaciones más exigentes.

Las ventajas de la inducción para la producción de acero

El método de calentamiento único de un horno de inducción proporciona varias ventajas clave, particularmente para producir aceros especializados y de alta calidad.

Pureza y limpieza inigualables

Debido a que el calor se genera dentro del acero, no hay subproductos de combustión ni electrodos que contaminen la masa fundida. Esto da como resultado un producto final mucho más limpio.

Para aplicaciones de ultra alta pureza, los hornos de fusión por inducción al vacío (VIM) realizan este proceso en un vacío, evitando que el acero fundido reaccione con el oxígeno o el nitrógeno del aire.

Control preciso de temperatura y composición

La potencia suministrada a la bobina de inducción se puede controlar con extrema precisión, lo que permite una gestión exacta de la temperatura del acero fundido.

Además, el campo magnético crea una acción natural de agitación electromagnética dentro del baño fundido. Esto asegura que los elementos de aleación como el cromo, el níquel o el manganeso se mezclen a fondo, lo que lleva a una composición química perfectamente uniforme y homogénea.

Alta eficiencia energética

La fusión por inducción es altamente eficiente energéticamente porque el calor se genera directamente donde se necesita, dentro del metal. Se desperdicia mucha menos energía calentando las paredes del horno o el ambiente circundante en comparación con otros métodos.

Entendiendo las compensaciones

Aunque potente, un horno de inducción no es la solución universal para todas las operaciones de fabricación de acero. Comprender sus aplicaciones ideales es clave.

Ideal para aceros especiales y fundiciones

La precisión, limpieza y control de los hornos de inducción los convierten en la opción superior para producir aceros especiales de alto valor, aceros inoxidables y superaleaciones complejas.

También son la columna vertebral de la fundición de metales moderna, donde funden chatarra de acero y otros metales para producir piezas fundidas de alta calidad con propiedades consistentes.

Menos común para la siderurgia primaria a granel

Para producir millones de toneladas de acero al carbono básico a partir de materias primas (como mineral de hierro), las acerías utilizan más comúnmente un Horno Básico de Oxígeno (BOF) o un Horno de Arco Eléctrico (EAF) a gran escala.

Aunque existen hornos de inducción muy grandes, los EAF suelen ser más rentables para fundir grandes cantidades de chatarra de acero para la producción de acero estructural de grado comercial. La elección depende de la escala, el material de entrada y la calidad deseada del producto final.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología de fusión correcta requiere alinear las fortalezas del horno con su objetivo operativo específico.

- Si su enfoque principal son las aleaciones de alta pureza o especiales: El horno de inducción es la opción superior debido a su limpieza, falta de contaminación y control preciso de la composición.

- Si su enfoque principal es operar una fundición o reciclar chatarra de acero: La eficiencia, velocidad y agitación electromagnética de un horno de inducción lo convierten en una excelente herramienta para crear metal fundido consistente y de alta calidad.

- Si su enfoque principal es la producción a gran escala de acero básico a partir de chatarra: Un Horno de Arco Eléctrico (EAF) puede ser una solución más económica para manejar el gran volumen requerido para los grados de acero básicos.

En última instancia, comprender el principio de inducción le permite seleccionar la tecnología de fusión adecuada para sus objetivos específicos de calidad y producción.

Tabla resumen:

| Característica | Ventaja para la fusión de acero |

|---|---|

| Método de calentamiento | Calentamiento interno directo mediante inducción electromagnética |

| Pureza | Sin contaminación por combustión o electrodos |

| Control | Temperatura precisa y composición química uniforme |

| Eficiencia | Alta eficiencia energética con mínima pérdida de calor |

| Ideal para | Aceros especiales, aceros inoxidables, superaleaciones y fundiciones |

¿Listo para lograr resultados superiores en la fusión de acero?

Un horno de inducción de KINTEK proporciona el control preciso, la alta pureza y la eficiencia energética esenciales para producir aceros y aleaciones especiales de alta calidad. Nuestra experiencia en equipos y consumibles de laboratorio garantiza que obtenga la solución adecuada para sus necesidades específicas de fusión, ya sea para I+D o producción.

Contacte a nuestros expertos hoy para discutir cómo un horno de inducción puede mejorar sus operaciones de laboratorio o fundición.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas