En esencia, las películas delgadas se crean depositando material sobre una superficie, conocida como sustrato, de una manera altamente controlada. Estos procesos de deposición son lo suficientemente sofisticados como para construir películas capa por capa, a veces incluso un átomo a la vez. Los métodos se dividen en dos categorías principales: técnicas físicas que transfieren un material sólido a través de un vacío, y técnicas químicas que utilizan reacciones para formar la película en el sustrato.

La elección fundamental en la fabricación de películas delgadas es entre la Deposición Física de Vapor (PVD) y la Deposición Química. La PVD mueve físicamente el material de una fuente a un sustrato, mientras que la Deposición Química utiliza una reacción química en la superficie del sustrato para hacer crecer la película. Su objetivo final —ya sea precisión, costo o propiedades específicas del material— dictará qué método es el apropiado.

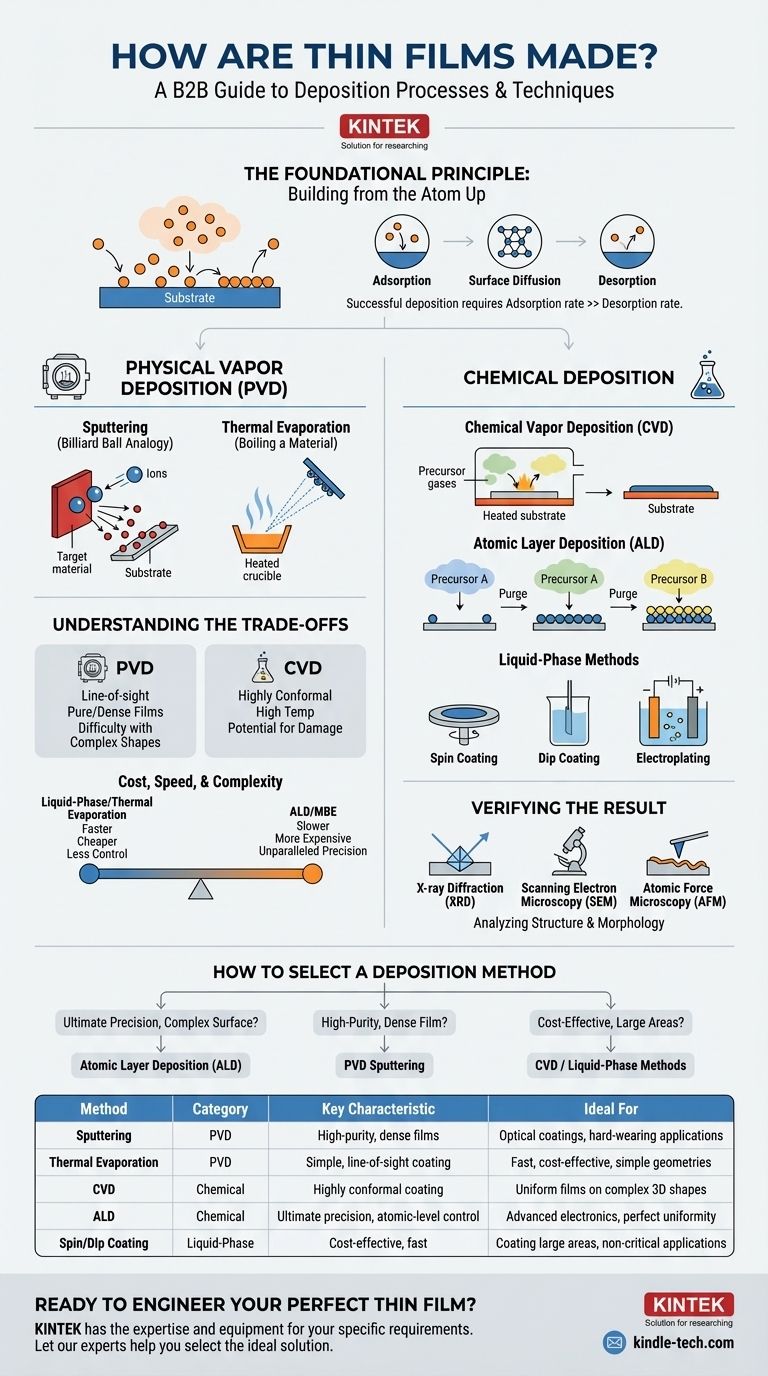

El Principio Fundamental: Construyendo desde el Átomo

Antes de examinar técnicas específicas, es fundamental comprender el proceso universal que rige cómo se forma cualquier película delgada. Este proceso es un delicado equilibrio de tres eventos a escala atómica.

Adsorción

Este es el paso inicial donde los átomos o moléculas de un gas o líquido se adhieren a la superficie del sustrato. Para que se forme una película, las partículas deben aterrizar y permanecer con éxito en la superficie.

Difusión Superficial

Una vez adsorbidos en la superficie, los átomos no son necesariamente estáticos. Pueden moverse, o "difundirse", a través de la superficie hasta que encuentran una posición estable y de baja energía, a menudo uniéndose con otros átomos para comenzar a formar la estructura cristalina de la película.

Desorción

La desorción es lo opuesto a la adsorción; es el proceso por el cual un átomo previamente adsorbido abandona la superficie. Un proceso de deposición exitoso requiere que la tasa de adsorción sea significativamente mayor que la tasa de desorción.

Categoría 1: Deposición Física de Vapor (PVD)

La Deposición Física de Vapor abarca una familia de técnicas que ocurren en vacío. El principio central implica tomar un material fuente sólido, convertirlo en vapor y hacer que se condense en el sustrato para formar la película.

Pulverización Catódica: Una Analogía con el Billar

La pulverización catódica es un método PVD ampliamente utilizado. En este proceso, iones de alta energía (típicamente de un gas inerte como el argón) son disparados contra un material fuente, llamado blanco. Estos iones actúan como bolas de billar a escala atómica, golpeando átomos del blanco, que luego viajan a través del vacío y recubren el sustrato.

Evaporación Térmica: Hervir un Material

Esta es una de las técnicas PVD más simples. El material fuente se calienta en alto vacío hasta que se evapora o sublima. Este vapor luego viaja en línea recta hasta que se condensa en el sustrato más frío, formando la película.

Categoría 2: Deposición Química

A diferencia de la PVD, los métodos de deposición química no transfieren físicamente el material final de la película. En cambio, introducen productos químicos precursores que reaccionan en o cerca de la superficie del sustrato para formar el material deseado.

Deposición Química de Vapor (CVD)

En la CVD, el sustrato se coloca en una cámara de reacción y se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando una película sólida. Este método es excelente para recubrir formas complejas con conformidad.

Deposición de Capas Atómicas (ALD)

La ALD es una variación de la CVD que ofrece el máximo control sobre el espesor y la uniformidad de la película. Funciona exponiendo el sustrato a diferentes gases precursores en pasos secuenciales y autolimitados. Este proceso construye la película una capa atómica perfecta a la vez, lo que la hace ideal para la electrónica avanzada.

Métodos en Fase Líquida: Recubrimiento y Galvanoplastia

Esta amplia subcategoría incluye técnicas como el recubrimiento por centrifugación (spin coating), el recubrimiento por inmersión (dip coating) y la galvanoplastia (electroplating). Estos métodos utilizan un líquido que contiene el material deseado o sus precursores químicos, el cual se aplica al sustrato y luego se solidifica mediante secado, curado o una reacción electroquímica.

Comprendiendo las Ventajas y Desventajas

Ningún método de deposición es universalmente superior. La elección es una decisión técnica y económica basada en una serie de ventajas y desventajas.

PVD: Limitación de la Línea de Visión

Los métodos PVD son típicamente de "línea de visión", lo que significa que el material fuente solo puede recubrir superficies que puede "ver" directamente. Esto puede dificultar el recubrimiento uniforme de objetos complejos y tridimensionales. Sin embargo, la PVD a menudo produce películas muy puras y densas.

CVD: Conformidad vs. Temperatura

La CVD sobresale en la creación de películas altamente conformes que recubren uniformemente geometrías intrincadas. El principal inconveniente es que muchos procesos CVD requieren temperaturas de sustrato muy altas, lo que puede dañar componentes sensibles como polímeros o circuitos electrónicos previamente fabricados.

Costo, Velocidad y Complejidad

Generalmente, los métodos en fase líquida y la evaporación térmica son más rápidos y menos costosos, pero ofrecen menos control. Las técnicas avanzadas como la Epitaxia por Haces Moleculares (MBE) o la Deposición de Capas Atómicas (ALD) proporcionan una precisión inigualable, pero son lentas, complejas y conllevan un costo significativamente mayor.

Verificando el Resultado: Caracterizando la Película

Crear una película es solo la mitad de la batalla. Los técnicos deben verificar sus propiedades para asegurar que cumple con las especificaciones.

Medición de la Estructura y Morfología

Técnicas como la Difracción de Rayos X (XRD) se utilizan para analizar la estructura cristalina de la película. Para investigar la morfología de la superficie —su suavidad, tamaño de grano y características físicas— los ingenieros utilizan potentes herramientas de microscopía como la Microscopía Electrónica de Barrido (SEM) y la Microscopía de Fuerza Atómica (AFM).

Cómo Seleccionar un Método de Deposición

Su elección del método debe guiarse directamente por el requisito más crítico de su proyecto.

- Si su enfoque principal es la máxima precisión y una uniformidad perfecta en una superficie compleja: La Deposición de Capas Atómicas (ALD) es la opción superior.

- Si su enfoque principal es una película densa y de alta pureza para aplicaciones ópticas o de alta resistencia al desgaste: Los métodos de Deposición Física de Vapor (PVD) como la pulverización catódica son a menudo el estándar de la industria.

- Si su enfoque principal es el recubrimiento rentable de grandes áreas o piezas no planas: La Deposición Química de Vapor (CVD) o los métodos en fase líquida ofrecen un equilibrio convincente entre rendimiento y eficiencia.

Comprender estos procesos fundamentales de deposición le permite diseñar materiales con propiedades precisamente adaptadas para cualquier aplicación.

Tabla Resumen:

| Método de Deposición | Categoría Principal | Característica Clave | Ideal Para |

|---|---|---|---|

| Pulverización Catódica | Deposición Física de Vapor (PVD) | Películas densas de alta pureza | Recubrimientos ópticos, aplicaciones de alta resistencia al desgaste |

| Evaporación Térmica | Deposición Física de Vapor (PVD) | Recubrimiento simple, de línea de visión | Deposición rápida y rentable en geometrías simples |

| Deposición Química de Vapor (CVD) | Deposición Química | Recubrimiento altamente conforme | Películas uniformes en formas 3D complejas |

| Deposición de Capas Atómicas (ALD) | Deposición Química | Máxima precisión, control a nivel atómico | Electrónica avanzada, uniformidad perfecta |

| Recubrimiento por Centrifugación/Inmersión | Métodos en Fase Líquida | Rentable, rápido | Recubrimiento de grandes áreas, aplicaciones no críticas |

¿Listo para Diseñar su Película Delgada Perfecta?

Elegir el método de deposición correcto es fundamental para su investigación y desarrollo. Ya sea que necesite la precisión de ALD, la durabilidad de la pulverización catódica PVD o la cobertura conforme de CVD, KINTEK tiene la experiencia y el equipo para satisfacer los requisitos específicos de su laboratorio.

Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de fabricación de películas delgadas. Deje que nuestros expertos le ayuden a seleccionar la solución ideal para lograr propiedades de material precisamente adaptadas y acelerar el éxito de su proyecto.

¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado