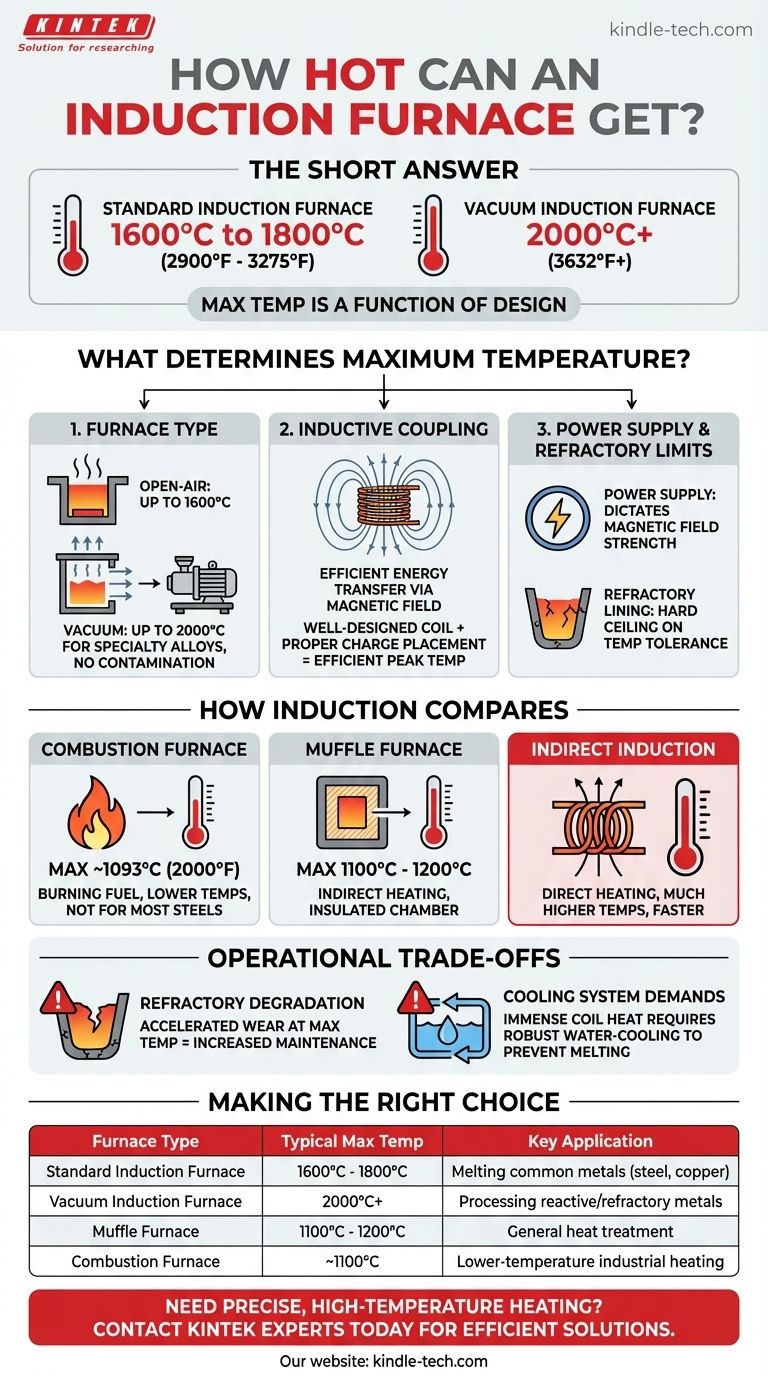

La respuesta corta es que un horno de inducción estándar puede alcanzar temperaturas de 1600 °C a 1800 °C (2900 °F a 3275 °F). Sin embargo, los modelos especializados, como los hornos de inducción al vacío, pueden alcanzar temperaturas significativamente más altas, a menudo alcanzando o superando los 2000 °C (3632 °F).

La temperatura máxima de un horno de inducción no es un valor único, sino una función de su diseño específico. Los factores clave incluyen el tipo de horno (por ejemplo, al aire libre frente a vacío), la potencia de sus sistemas eléctricos y los materiales utilizados en su construcción.

¿Qué determina la temperatura máxima de un horno de inducción?

La impresionante capacidad de calentamiento de un horno de inducción proviene de su método único de operación, pero su límite de temperatura final está regido por varios principios críticos de diseño y física.

El papel del tipo de horno

El entorno en el que se produce el calentamiento es primordial. Un horno de inducción pequeño o estándar que opera al aire libre generalmente está clasificado para hasta 1600 °C.

Para aplicaciones de mayor temperatura, se utiliza un horno de inducción al vacío. Al eliminar la atmósfera, evita la pérdida de calor y la contaminación del material, lo que le permite alcanzar temperaturas de 2000 °C para procesar aleaciones especiales y metales reactivos.

El principio del acoplamiento inductivo

La eficiencia de calentamiento está directamente ligada al acoplamiento inductivo, que es la eficacia con la que el campo magnético generado por la bobina transfiere energía a la carga metálica en su interior.

Una bobina bien diseñada y la colocación adecuada del material de carga aseguran la máxima transferencia de energía, lo que permite que el sistema alcance su temperatura máxima de manera más eficiente.

Fuente de alimentación y límites refractarios

En última instancia, el horno está limitado por sus componentes. La fuente de alimentación dicta la fuerza del campo magnético, y el revestimiento refractario (el crisol que contiene el metal fundido) tiene una temperatura máxima que puede soportar antes de fallar. Estos dos factores crean un techo rígido para el rango operativo del horno.

Cómo se compara la inducción con otras tecnologías de hornos

Comprender las capacidades de temperatura de la inducción es más claro cuando se compara con otros métodos de calentamiento industrial comunes.

Inducción frente a hornos de combustión

Los hornos que dependen de la quema de combustible, como un horno de gas natural, operan a temperaturas fundamentalmente más bajas. Típicamente alcanzan un máximo de alrededor de 1093 °C (2000 °F), lo que los hace adecuados para algunas aplicaciones pero insuficientes para fundir la mayoría de los aceros y aleaciones especiales.

Inducción frente a hornos mufla

Un horno mufla funciona calentando una cámara aislada, que luego irradia calor al material en su interior. Aunque algunos pueden alcanzar altas temperaturas (típicamente 1100 °C a 1200 °C), su mecanismo es indirecto.

El calentamiento por inducción es directo, calentando el material desde el interior a través de una corriente eléctrica. Este método directo es lo que permite a los hornos de inducción alcanzar temperaturas mucho más altas mucho más rápido.

Comprender las compensaciones operativas

Alcanzar temperaturas extremas no está exento de desafíos. La limitación principal es la resistencia física de los componentes del horno.

Degradación del material refractario

El crisol o revestimiento refractario que contiene la carga fundida es un artículo consumible. Operar el horno constantemente a su temperatura máxima nominal acelerará el desgaste y la degradación de este revestimiento, lo que generará mayores costos de mantenimiento y tiempo de inactividad.

Demandas del sistema de refrigeración

Las propias bobinas de inducción generan un calor inmenso y deben refrigerarse con agua para evitar que se derritan. La capacidad del sistema de refrigeración es un factor limitante crítico; si no puede disipar el calor lo suficientemente rápido, el horno no puede mantener de forma segura su temperatura máxima.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente del material con el que está trabajando y del resultado deseado.

- Si su enfoque principal es fundir metales ferrosos y no ferrosos comunes (hasta 1800 °C): Un horno de inducción estándar proporciona una velocidad y eficiencia inigualables.

- Si su enfoque principal es procesar metales refractarios, reactivos o de alta pureza (hasta 2000 °C): Un horno de inducción al vacío es la herramienta necesaria para el trabajo.

- Si su enfoque principal es el tratamiento térmico en una atmósfera controlada por debajo de 1200 °C: Un horno mufla puede ser una opción más adecuada y rentable.

Alinear las capacidades de la tecnología con sus requisitos de temperatura específicos es clave para lograr resultados eficientes y exitosos.

Tabla de resumen:

| Tipo de horno | Temperatura máxima típica | Aplicación clave |

|---|---|---|

| Horno de inducción estándar | 1600 °C - 1800 °C | Fusión de metales comunes (acero, cobre) |

| Horno de inducción al vacío | 2000 °C+ | Procesamiento de metales refractarios/reactivos |

| Horno mufla | 1100 °C - 1200 °C | Tratamiento térmico general |

| Horno de combustión | ~1100 °C | Calentamiento industrial a menor temperatura |

¿Necesita calentamiento preciso a alta temperatura para su laboratorio o producción? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción diseñados para la eficiencia y la durabilidad. Ya sea que esté fundiendo aleaciones comunes o procesando metales especiales, nuestras soluciones garantizan un rendimiento óptimo y control de la temperatura. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión