En esencia, la fabricación de acero en un horno de inducción es un proceso de fusión del metal desde dentro hacia afuera. A diferencia de los hornos tradicionales que utilizan llamas externas o arcos eléctricos, un horno de inducción utiliza un campo magnético potente y fluctuante para generar calor intenso directamente dentro de la chatarra de acero. Esto se logra haciendo pasar una corriente alterna de alta frecuencia a través de una bobina de cobre, lo que induce corrientes eléctricas (conocidas como corrientes de Foucault) dentro del metal, haciendo que se funda rápidamente debido a su propia resistencia eléctrica.

El principio central de un horno de inducción es su método de calentamiento sin contacto. Al utilizar el electromagnetismo para generar calor directamente dentro del acero, ofrece un control excepcional sobre la temperatura y la composición química, evitando la contaminación por combustible externo o electrodos.

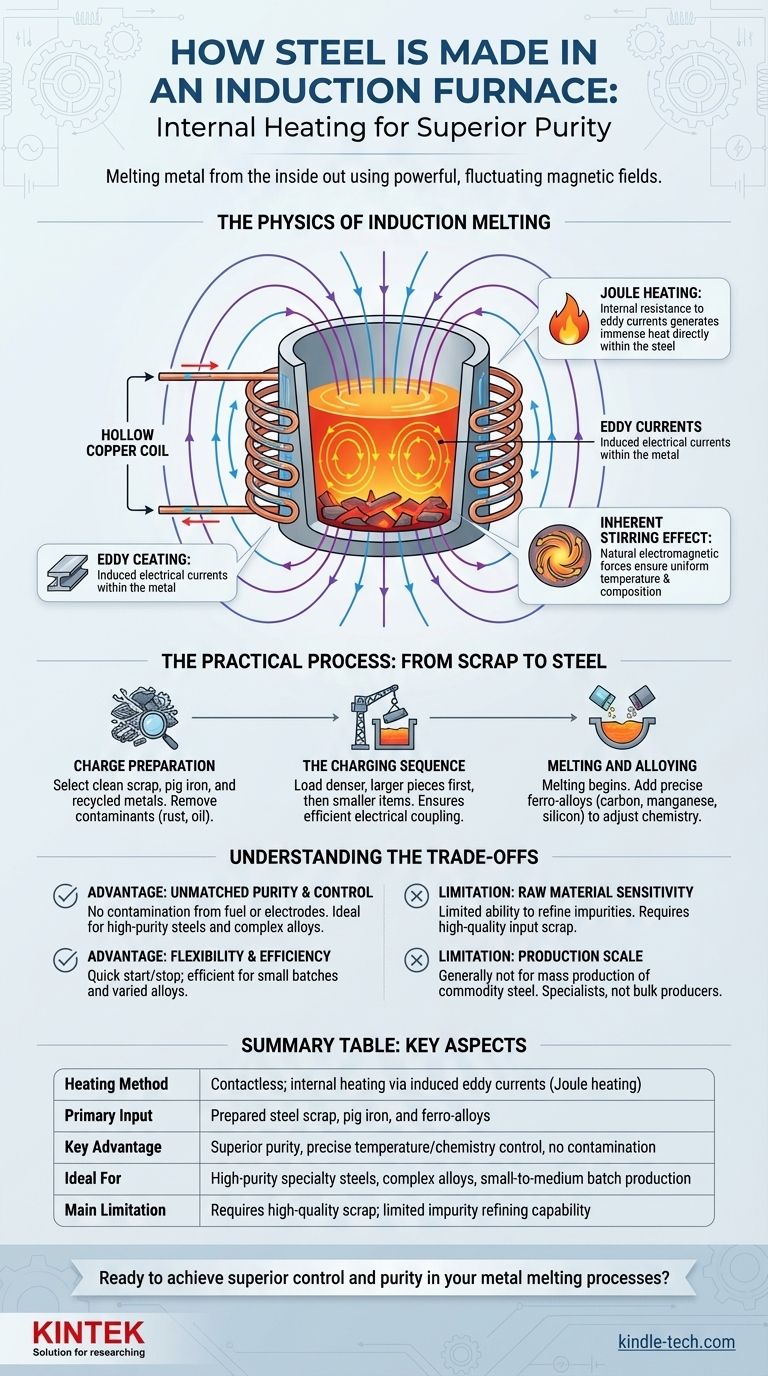

La física de la fusión por inducción

Para comprender verdaderamente el proceso, primero debe captar la física subyacente. Toda la operación depende de un principio descubierto en la década de 1830: la inducción electromagnética.

Creación del campo magnético

El proceso comienza con una fuente de alimentación de alta frecuencia. Esta unidad envía una potente corriente alterna (CA) a través de una bobina de cobre hueca que rodea un crisol que contiene la carga metálica. La bobina en sí no se calienta excesivamente, ya que normalmente se enfría con agua circulante.

Inducción de las corrientes de Foucault

A medida que la corriente alterna fluye a través de la bobina, genera un campo magnético potente y que cambia rápidamente alrededor y dentro del crisol. Este campo magnético penetra en la chatarra de acero eléctricamente conductora colocada en su interior. Este campo fluctuante, a su vez, induce bucles de corriente eléctrica dentro del propio metal, conocidos como corrientes de Foucault.

El poder del calentamiento por efecto Joule

El acero, como cualquier conductor, tiene resistencia eléctrica. A medida que las corrientes de Foucault inducidas fluyen a través de esta resistencia, generan un calor inmenso en un fenómeno conocido como calentamiento por efecto Joule. Es este calor interno, y no una fuente externa, lo que eleva la temperatura del acero por encima de su punto de fusión.

El efecto de agitación inherente

Un beneficio secundario de las fuertes fuerzas electromagnéticas es una acción de agitación natural dentro del baño de metal fundido. Esta circulación constante garantiza que la temperatura se mantenga uniforme en toda la colada y ayuda a que los elementos de aleación se disuelvan por completo, lo que da como resultado un producto final altamente consistente y homogéneo.

El proceso práctico: de la chatarra al acero

Si bien la física es elegante, la operación práctica es un proceso industrial cuidadosamente gestionado que influye directamente en la calidad del acero final.

Preparación de la carga

El proceso comienza mucho antes de encender la energía. El material de carga, que normalmente incluye chatarra de acero, arrabio y otros metales reciclados, debe seleccionarse y prepararse cuidadosamente. Debe estar libre de óxido excesivo, arena, aceite y otros contaminantes no metálicos, ya que estos pueden introducir impurezas y reducir la eficiencia del horno.

La secuencia de carga

La carga del horno, o carga, sigue un protocolo específico. Las piezas de chatarra más densas y grandes se cargan primero para establecer una base sólida en el suelo del horno. Luego se añaden piezas más pequeñas y virutas para llenar los huecos. Esto garantiza un buen acoplamiento eléctrico y un inicio eficiente del proceso de fusión.

Fusión y aleación

Una vez cargado, se aplica la energía y comienza la fusión. A medida que la carga se colapsa en un charco líquido, los operadores pueden añadir cantidades precisas y prepesadas de ferroaleaciones y otros elementos como carbono, manganeso y silicio. Estas adiciones son las que ajustan la química del hierro fundido para cumplir con las especificaciones exactas del grado de acero deseado.

Comprensión de las compensaciones

Ninguna tecnología es una solución universal. El mecanismo único del horno de inducción le otorga ventajas distintas y limitaciones claras.

Ventaja: Pureza y control inigualables

Debido a que el calor se genera internamente, no hay contaminación por subproductos de la combustión (como en un horno de combustible fósil) ni por electrodos de carbono (como en un horno de arco eléctrico). Esto hace que los hornos de inducción sean ideales para producir aceros de alta pureza y aleaciones complejas donde la química precisa es innegociable.

Ventaja: Flexibilidad y eficiencia

Los hornos de inducción se pueden encender y apagar con relativa rapidez y con menor pérdida de energía en comparación con otros tipos de hornos que deben mantenerse a temperatura. Esto los hace muy eficientes para lotes más pequeños y fundiciones que producen una variedad de aleaciones diferentes a lo largo del día.

Limitación: Sensibilidad a la materia prima

El principal inconveniente es una capacidad limitada para refinar impurezas como el fósforo y el azufre. A diferencia de un horno de arco eléctrico, que puede utilizar un proceso de escoria para eliminar activamente estos elementos, un horno de inducción depende en gran medida de la limpieza del material de entrada. La chatarra de entrada de alta calidad es esencial para producir acero de alta calidad.

Limitación: Escala de producción

Aunque los hornos de inducción modernos están creciendo en tamaño y capacidad, generalmente no se utilizan para la producción en masa de acero básico de la misma manera que los hornos de oxígeno básico o de arco eléctrico de varios cientos de toneladas. Son especialistas, no productores a granel.

Cómo aplicarlo a su objetivo

La elección de la tecnología de fusión está dictada enteramente por el resultado deseado y las limitaciones operativas.

- Si su enfoque principal es producir aceros especiales de alta pureza o aleaciones complejas: El control preciso de la temperatura y la química del horno de inducción lo convierte en la opción superior.

- Si su enfoque principal es reciclar una amplia variedad de chatarra en acero de grado estándar: Un horno de arco eléctrico (EAF) suele ser más económico a escala y más tolerante con materias primas de menor calidad.

- Si su enfoque principal es producir enormes volúmenes de acero a partir de hierro en bruto: El horno de oxígeno básico (BOF) sigue siendo la tecnología dominante para las grandes acerías integradas.

Comprender el principio del calentamiento Joule interno es la clave para aprovechar las ventajas específicas de un horno de inducción para su aplicación.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Método de calentamiento | Sin contacto; calentamiento interno a través de corrientes de Foucault inducidas (calentamiento Joule) |

| Entrada principal | Chatarra de acero preparada, arrabio y ferroaleaciones |

| Ventaja clave | Pureza superior, control preciso de la temperatura/química, sin contaminación |

| Ideal para | Aceros especiales de alta pureza, aleaciones complejas, producción por lotes pequeños a medianos |

| Limitación principal | Requiere chatarra de alta calidad; capacidad limitada de refinación de impurezas |

¿Listo para lograr un control y una pureza superiores en sus procesos de fusión de metales?

KINTEK se especializa en equipos y consumibles de alto rendimiento para la investigación y producción metalúrgica. Ya sea que esté desarrollando nuevas aleaciones u optimizando sus operaciones de fusión, nuestras soluciones están diseñadas para satisfacer las demandas precisas de entornos de laboratorio y escala piloto.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestro equipo puede mejorar su flujo de trabajo de fabricación de acero y desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza