En esencia, la deposición química de vapor (CVD) es un método de síntesis utilizado para crear materiales sólidos de alta pureza, incluidos los nanomateriales, directamente a partir de un gas. En este proceso, se introduce un precursor químico volátil en una cámara de reacción donde se descompone o reacciona bajo calor, provocando que un nuevo material se deposite y crezca sobre la superficie de un sustrato átomo por átomo. Este crecimiento controlado permite la fabricación de nanoestructuras altamente ordenadas, como películas delgadas y nanotubos de carbono.

Aunque a menudo se percibe como una técnica de recubrimiento, la CVD para nanomateriales es fundamentalmente un proceso de fabricación "de abajo hacia arriba" (bottom-up). Aprovecha las reacciones químicas controladas en fase gaseosa para hacer crecer materiales altamente estructurados con una precisión notable directamente sobre un sustrato objetivo.

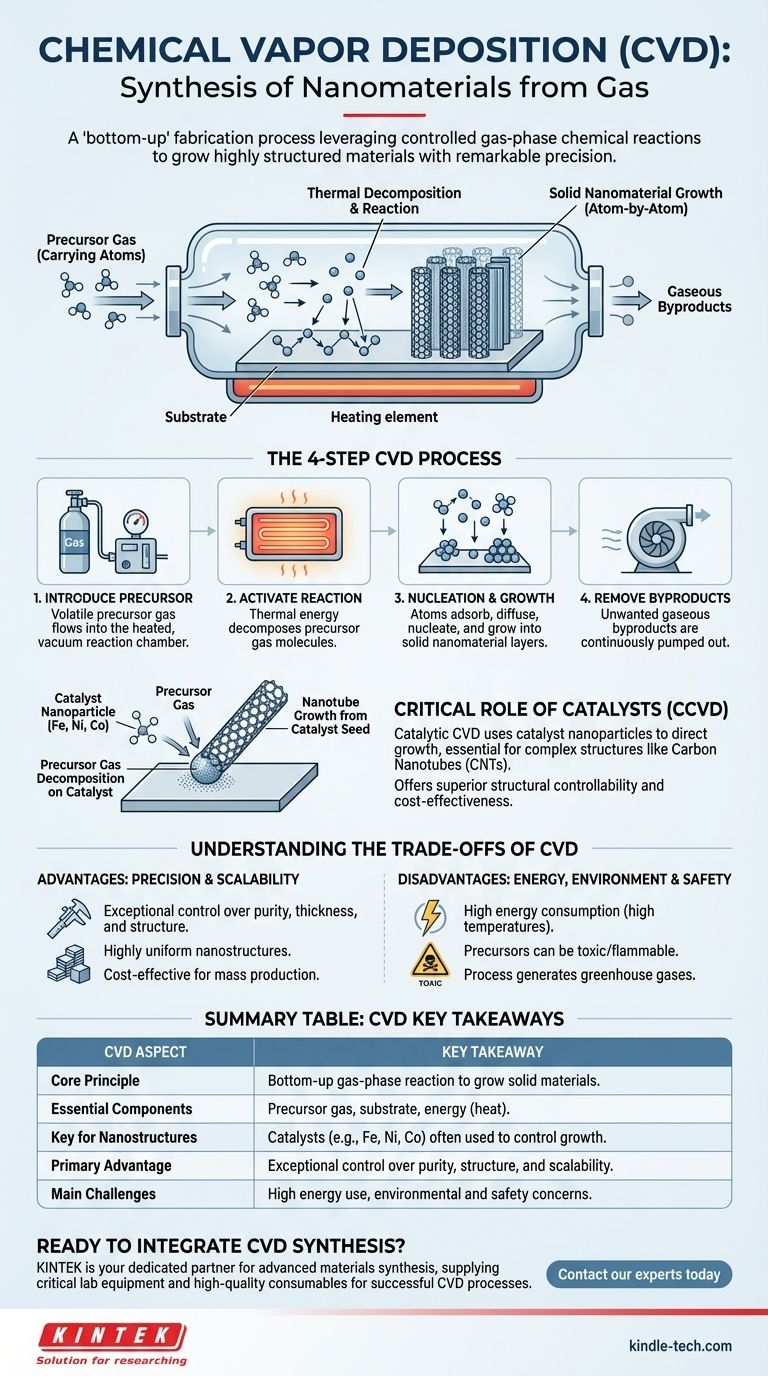

El Proceso CVD: Del Gas a la Nanoestructura Sólida

La CVD no es una acción única, sino una secuencia de eventos físicos y químicos cuidadosamente controlados. Comprender cada paso revela cómo un gas simple puede transformarse en un nanomaterial complejo.

Los Componentes Centrales: Precursor, Sustrato y Energía

Todo el proceso se basa en tres elementos clave. El precursor es un compuesto gaseoso volátil que contiene los átomos necesarios para el material final. El sustrato es la superficie o pieza de trabajo sobre la que crecerá el nanomaterial. Finalmente, se suministra energía, generalmente en forma de calor elevado, para impulsar las reacciones químicas necesarias.

Paso 1: Introducción del Gas Precursor

El proceso comienza colocando el sustrato dentro de una cámara de reacción sellada, que a menudo se mantiene al vacío. Luego, un gas portador transporta el gas precursor volátil a esta cámara, asegurando que fluya sobre el sustrato.

Paso 2: Activación de la Reacción Química

La cámara y el sustrato se calientan a una temperatura de reacción específica. Esta energía térmica hace que las moléculas del gas precursor se vuelvan inestables y se descompongan (se rompan) o reaccionen con otros gases presentes en la cámara.

Paso 3: Nucleación y Crecimiento sobre el Sustrato

Los átomos o moléculas descompuestos se adsorben en la superficie caliente del sustrato. Luego se difunden por la superficie para encontrar "sitios de nucleación" estables, donde comienzan a unirse y formar las semillas iniciales del material sólido. Con el tiempo, más átomos se depositan en estos sitios, haciendo crecer la nanoestructura capa por capa hasta formar una película, un alambre o un tubo.

Paso 4: Eliminación de los Subproductos

Las reacciones químicas producen el material sólido deseado, así como subproductos gaseosos no deseados. Estos gases residuales se desorben de la superficie y se bombean continuamente fuera de la cámara, dejando atrás una nanoestructura sólida y pura sobre el sustrato.

El Papel Crítico de los Catalizadores en la Síntesis de Nanomateriales

Para crear nanoestructuras específicas y complejas como los nanotubos de carbono (CNT), la CVD estándar a menudo es insuficiente. Aquí es donde un catalizador se vuelve esencial.

Por qué son Esenciales los Catalizadores

Un catalizador proporciona un sitio específico y energéticamente favorable para que ocurra la reacción química. En la síntesis de nanomateriales, nanopartículas diminutas de un catalizador (como hierro, níquel o cobalto) actúan como semillas que dirigen el crecimiento del material con una estructura específica.

Cómo Funciona la CVD Catalítica (CCVD)

En la CVD Catalítica (CCVD), el sustrato se recubre primero con una capa de nanopartículas catalizadoras. Cuando se introduce y calienta el gas precursor (por ejemplo, un hidrocarburo para fabricar CNT), se descompone selectivamente solo en la superficie de estas partículas catalíticas. Los átomos de carbono luego se ensamblan y se extruyen hacia afuera desde el catalizador, formando un tubo altamente estructurado. Este método es el enfoque principal para los CNT porque ofrece una controlabilidad estructural superior y es altamente rentable.

Comprender las Compensaciones de la CVD

Como cualquier proceso de fabricación avanzado, la CVD presenta un equilibrio entre ventajas poderosas y desafíos significativos que deben considerarse.

Ventaja: Precisión y Escalabilidad

El principal beneficio de la CVD es el control excepcional que ofrece sobre la pureza, el espesor y la estructura del material final. Debido a que construye materiales desde el átomo hacia arriba, puede producir nanoestructuras altamente uniformes y ordenadas. El proceso también es altamente escalable y rentable para la producción en masa.

Desventaja: Alto Consumo de Energía

La CVD es un proceso que consume mucha energía. Las altas temperaturas requeridas para desencadenar las reacciones químicas consumen una cantidad significativa de energía, lo que contribuye a los costos operativos y a la huella energética general del proceso de fabricación.

Desventaja: Preocupaciones Ambientales y de Seguridad

Los precursores químicos utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad estrictos. Además, el proceso de síntesis en sí puede generar gases de efecto invernadero y otros subproductos que contribuyen a la ecotoxicidad, lo que exige una gestión cuidadosa de los flujos de residuos para limitar el impacto ambiental.

Tomar la Decisión Correcta para su Objetivo

La CVD es una herramienta poderosa y versátil, pero su idoneidad depende totalmente de su objetivo específico.

- Si su enfoque principal son los nanomateriales de alta pureza y estructura definida (como los CNT): La CVD catalítica es el método estándar de la industria debido a su excepcional control sobre el crecimiento y su escalabilidad.

- Si su enfoque principal es crear películas delgadas uniformes a nanoescala: La CVD es una opción ideal, ya que proporciona una capa uniforme y conformada que puede recubrir superficies complejas con alta precisión.

- Si su enfoque principal es minimizar el impacto ambiental: Debe evaluar críticamente los precursores específicos y las temperaturas de funcionamiento requeridas, ya que estos son los principales impulsores de la huella ecológica de la CVD y del costo general.

En última instancia, dominar la CVD consiste en controlar con precisión una reacción química en fase gaseosa para construir materiales funcionales desde el átomo hacia arriba.

Tabla Resumen:

| Aspecto de la CVD | Conclusión Clave |

|---|---|

| Principio Central | Un proceso "de abajo hacia arriba" que utiliza reacciones en fase gaseosa para hacer crecer materiales sólidos sobre un sustrato. |

| Componentes Esenciales | Gas precursor, sustrato y energía (calor). |

| Clave para Nanoestructuras | A menudo se utilizan catalizadores (p. ej., nanopartículas de Fe, Ni, Co) para controlar el crecimiento de materiales como los nanotubos de carbono. |

| Ventaja Principal | Control excepcional sobre la pureza, el espesor y la estructura del material; altamente escalable. |

| Principales Desafíos | Alto consumo de energía y posibles preocupaciones ambientales/de seguridad con precursores y subproductos. |

¿Listo para Integrar la Síntesis CVD en su Flujo de Trabajo de Laboratorio?

Navegar por las complejidades de la deposición química de vapor requiere no solo experiencia, sino también el equipo y los consumibles adecuados de alta pureza. Ya sea que esté desarrollando nanotubos de carbono de próxima generación o depositando películas delgadas uniformes, la calidad de sus precursores, sustratos y componentes del reactor es primordial para lograr resultados precisos y reproducibles.

KINTEK es su socio dedicado en la síntesis de materiales avanzados. Nos especializamos en suministrar el equipo de laboratorio crítico y los consumibles de alta calidad en los que confían los investigadores e ingenieros para procesos CVD exitosos. Desde cámaras de reacción robustas hasta catalizadores y sustratos de precisión, proporcionamos las herramientas fundamentales para la innovación.

Permítanos ayudarle a optimizar sus operaciones de CVD para obtener un rendimiento y una eficiencia superiores.

Contacte a nuestros expertos hoy mismo para discutir sus desafíos específicos de síntesis de nanomateriales y descubrir cómo nuestras soluciones pueden acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el papel de un reactor HFCVD en la síntesis de diamante dopado con boro? Guía experta sobre la activación de gases de diamante

- ¿Cuál es el uso de la pulverización catódica de CC? Deposición de películas delgadas conductoras para aplicaciones de alta tecnología

- ¿Qué es el método LPCVD? Logre una uniformidad de película delgada superior para microestructuras complejas

- ¿Qué es el proceso de deposición química de vapor en MEMS? Construya microdispositivos precisos y multicapa

- ¿Cuál es el mecanismo de crecimiento de nanotubos de carbono por CVD? Descubra la síntesis controlada para materiales avanzados

- ¿Qué es el mecanizado por CVD? Desbloqueando el poder del recubrimiento aditivo avanzado

- ¿Cuál es la diferencia entre película gruesa y película delgada? Precisión vs. Costo para el Diseño de su Circuito

- ¿Cuáles son las ventajas de MCVD? Logre una pureza y precisión inigualables en la fabricación de fibra óptica