No, el recocido es un proceso fundamental de tratamiento térmico aplicado a una amplia gama de materiales, no solo al acero. Si bien se asocia más comúnmente con el acero y sus aleaciones, otros metales como el cobre, el aluminio y el latón se recocen con frecuencia para mejorar sus propiedades. El proceso también se utiliza para materiales como el vidrio e incluso ciertos polímeros.

El propósito central del recocido no está ligado a un material específico, sino a un objetivo específico: aliviar las tensiones internas y aumentar la ductilidad. El proceso simplemente se adapta a la temperatura de recristalización y las propiedades únicas de cada material.

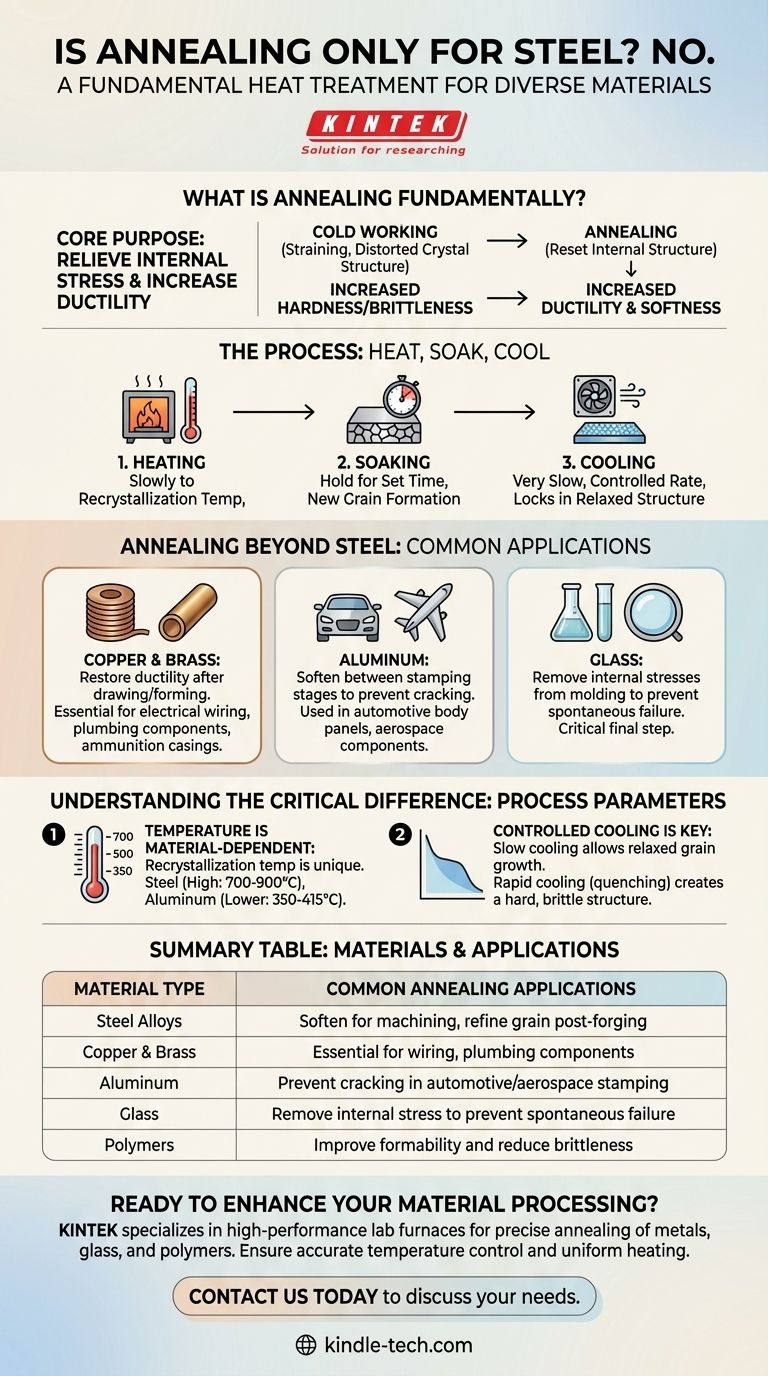

¿Qué es el recocido fundamentalmente?

Para comprender por qué el recocido es tan versátil, primero debe comprender su propósito central. Es un proceso diseñado para "restablecer" la estructura interna de un material, haciéndolo más blando y fácil de trabajar.

El objetivo: aliviar el estrés interno

Cuando un metal se dobla, estira, estampa o martilla (un proceso conocido como trabajo en frío), su estructura cristalina interna se tensa y distorsiona. Esto hace que el material sea más duro y más quebradizo, lo que aumenta el riesgo de agrietamiento durante las operaciones de conformado posteriores.

El proceso: calentar, remojar, enfriar

El recocido revierte esto llevando el material a través de tres etapas distintas:

- Calentamiento: El material se calienta lentamente hasta un punto específico llamado temperatura de recristalización.

- Remojo: Se mantiene a esta temperatura durante un tiempo determinado, lo que permite que se formen nuevos granos libres de estrés dentro de la microestructura del material.

- Enfriamiento: Luego se enfría a una velocidad muy lenta y controlada para asegurar que la estructura relajada y dúctil quede fijada.

El resultado: mayor ductilidad

El resultado principal del recocido es un aumento significativo de la ductilidad (la capacidad de deformarse sin fracturarse) y una reducción de la dureza. Esto hace que el material esté listo para futuras etapas de fabricación.

Recocido más allá del acero: aplicaciones comunes

Los principios del recocido se aplican siempre que sea necesario eliminar el estrés interno y restaurar la formabilidad.

Recocido de cobre y latón

El cobre y sus aleaciones, como el latón, se endurecen por trabajo muy rápidamente. El recocido es esencial en la fabricación de componentes de fontanería, cableado eléctrico y casquillos de munición, donde el metal se estira o se forma hasta su forma final en múltiples etapas.

Recocido de aluminio

En las industrias automotriz y aeroespacial, las láminas de aluminio se estampan para formar paneles de carrocería o componentes estructurales complejos. El recocido se realiza entre las etapas de estampado para ablandar el aluminio, evitando que se rasgue o agriete al ser forzado en la matriz.

Recocido de vidrio

Incluso materiales no cristalinos como el vidrio se recocen. Después de ser moldeado, el vidrio se enfría a diferentes velocidades, creando un inmenso estrés interno. El proceso de recocido implica recalentar el vidrio y enfriarlo muy lentamente durante horas o días para eliminar estas tensiones, que de otro modo harían que se rompiera espontáneamente.

Comprender la diferencia crítica: parámetros del proceso

Si bien el principio del recocido es universal, la ejecución es muy específica del material. No se puede recocer cobre utilizando un procedimiento destinado al acero.

La temperatura depende del material

La temperatura de recristalización es única para cada material. El acero se recoce a temperaturas muy altas (a menudo 700-900 °C / 1300-1650 °F), mientras que el aluminio se recoce a temperaturas mucho más bajas (alrededor de 350-415 °C / 660-780 °F). Usar la temperatura incorrecta no tendrá ningún efecto o, en el peor de los casos, derretirá el material.

El enfriamiento controlado es clave

La velocidad de enfriamiento lenta es lo que define el recocido. Si un material como el acero se enfriara rápidamente (templado), produciría un resultado muy diferente: una estructura mucho más dura y quebradiza. El enfriamiento controlado es lo que permite que los granos internos del material crezcan en un estado relajado y de baja tensión.

Tomar la decisión correcta para su material

La decisión de recocer depende completamente del material que esté utilizando y del estado en que se encuentre.

- Si su enfoque principal son las aleaciones de acero: El recocido se utiliza para ablandar el material para el mecanizado después del endurecimiento o para refinar la estructura del grano después de un proceso como la forja.

- Si su enfoque principal son los metales no ferrosos como el cobre o el aluminio: El recocido es un paso intermedio esencial para restaurar la ductilidad después del trabajo en frío, lo que permite un mayor estirado, estampado o conformado.

- Si su enfoque principal es prevenir fallas en materiales como el vidrio: El recocido es un paso final crítico para eliminar las tensiones internas de la fabricación que de otro modo conducirían a una falla catastrófica.

En última instancia, el recocido es una herramienta versátil en la ciencia de los materiales, definida no por el material al que se aplica, sino por el objetivo de hacer que un material sea más blando y más maleable.

Tabla resumen:

| Tipo de material | Aplicaciones comunes de recocido |

|---|---|

| Aleaciones de acero | Ablandar para mecanizado, refinar grano después de la forja |

| Cobre y latón | Esencial para cableado eléctrico, componentes de fontanería |

| Aluminio | Prevenir el agrietamiento en el estampado automotriz/aeroespacial |

| Vidrio | Eliminar el estrés interno para evitar fallas espontáneas |

| Polímeros | Mejorar la formabilidad y reducir la fragilidad |

¿Listo para mejorar el procesamiento de sus materiales con un tratamiento térmico preciso?

KINTEK se especializa en proporcionar hornos de laboratorio y equipos de alto rendimiento adaptados para el recocido de una amplia gama de materiales. Ya sea que trabaje con metales, vidrio o polímeros, nuestras soluciones garantizan un control preciso de la temperatura y un calentamiento uniforme para obtener resultados óptimos.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a lograr propiedades superiores de los materiales y optimizar su proceso de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo diferenciará entre la sinterización en estado sólido y la sinterización en fase líquida? Logre una densidad y eficiencia óptimas

- ¿Se puede soldar con gas natural? Descubra los secretos para el éxito de la soldadura fuerte a alta temperatura

- ¿Cuál es la diferencia entre vacío y alto vacío? Una guía de niveles de vacío para su laboratorio

- ¿Qué ventaja tiene la metalurgia de polvos sobre otros procesos de fabricación? Lograr eficiencia de alto volumen y propiedades de material únicas

- ¿Puede ocurrir un arco en el vacío? Descubra los peligros ocultos de los sistemas de vacío de alto voltaje

- ¿Qué es el sinterizado-HIP? Logre una densidad total y un rendimiento superior para componentes críticos

- ¿Qué transferencia de calor ocurre en el vacío? Dominando la Radiación Térmica para sus Aplicaciones

- ¿Cuáles son los diversos tipos de procesos de tratamiento térmico? Dominar el recocido, el endurecimiento, el revenido y el endurecimiento superficial