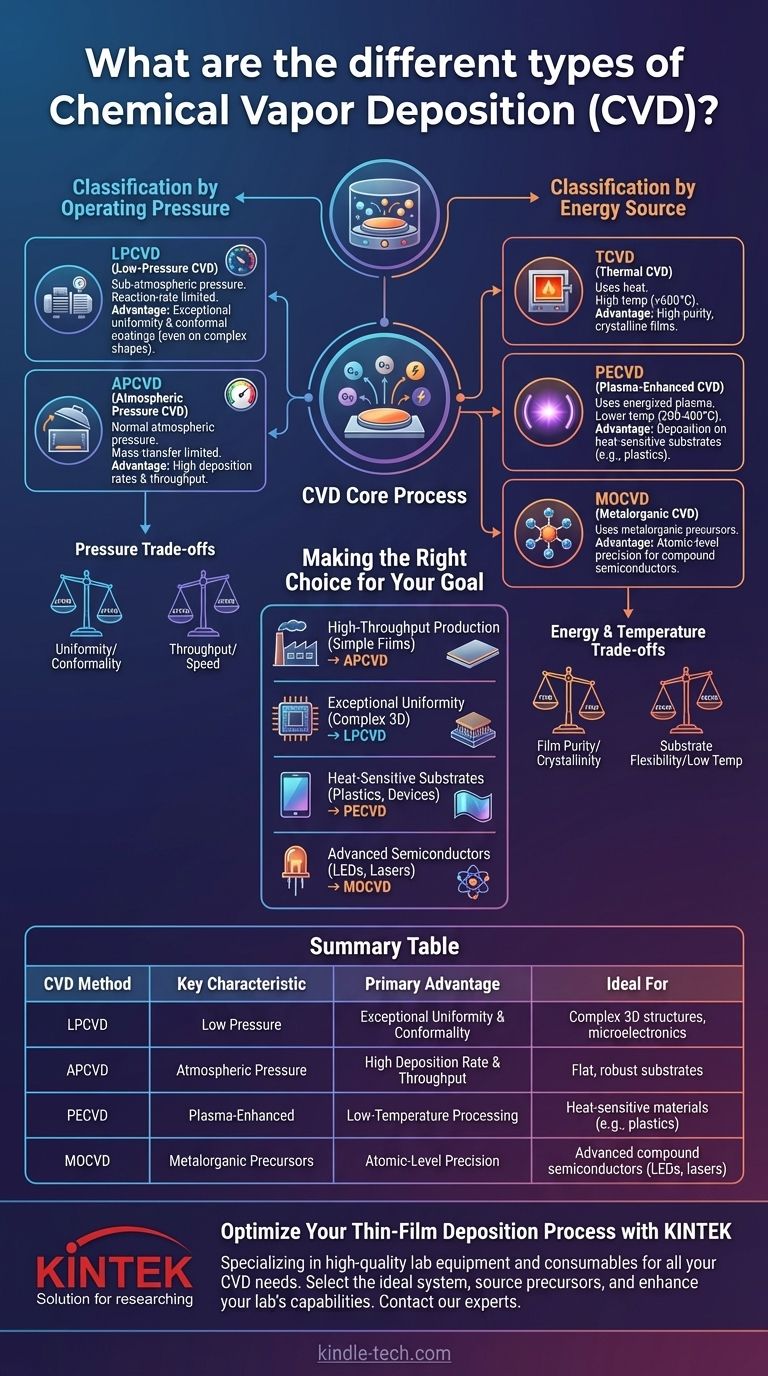

En esencia, la Deposición Química de Vapor (CVD) no es una técnica única, sino una familia de procesos. Los tipos principales se distinguen por su presión de operación y la fuente de energía utilizada para iniciar la reacción química. Los métodos clave incluyen CVD a Presión Atmosférica (APCVD) y CVD a Baja Presión (LPCVD) para las categorías basadas en la presión, y CVD Térmica (TCVD), CVD Mejorada por Plasma (PECVD) y CVD Metalorgánica (MOCVD) para las categorías basadas en la energía.

El método CVD específico que elija está dictado por su objetivo. La decisión es una compensación estratégica entre la temperatura de deposición, la presión de operación y el material precursor necesario para lograr las propiedades de película deseadas en un sustrato específico.

Las Clasificaciones Fundamentales de CVD

La Deposición Química de Vapor es un proceso en el que un material sólido, típicamente una película delgada, se deposita sobre un sustrato calentado mediante una reacción química a partir de una fase de vapor o gas. Los diversos métodos son simplemente diferentes formas de controlar esta reacción. Podemos clasificarlos a lo largo de dos ejes principales: presión de operación y fuente de energía.

Clasificación por Presión de Operación

La presión dentro de la cámara de reacción afecta drásticamente cómo se mueven y reaccionan los gases precursores, influyendo en la calidad final de la película.

CVD a Baja Presión (LPCVD)

En LPCVD, el proceso se ejecuta a presiones subatmosféricas. Esto reduce la concentración de moléculas de gas en la cámara.

Como resultado, la deposición está limitada por la velocidad de reacción. La reacción química en la superficie del sustrato es el paso más lento, no el transporte de gas a la superficie. Esto conduce a recubrimientos excepcionalmente uniformes y conformes, incluso sobre topologías complejas y no planas.

CVD a Presión Atmosférica (APCVD)

APCVD opera a presión atmosférica normal. La cámara está densa con moléculas de gas, lo que significa que el proceso está limitado por la transferencia de masa.

El paso limitante de la velocidad es la rapidez con la que el gas precursor puede difundirse a través de la capa límite para llegar al sustrato. Si bien esto permite tasas de deposición y rendimiento muy altos, puede resultar en películas menos uniformes en comparación con LPCVD.

Clasificación por Fuente de Energía

La fuente de energía es lo que descompone los gases precursores e impulsa la reacción química. La elección de la fuente de energía a menudo está determinada por la temperatura que su sustrato puede tolerar.

CVD Térmica (TCVD)

Este es el método CVD fundamental. Utiliza calor como única fuente de energía para descomponer los gases precursores.

Los sustratos se calientan a altas temperaturas (a menudo >600°C), lo que desencadena la reacción. Una variante común es la CVD de Filamento Caliente (HFCVD), donde se utiliza un filamento calentado para descomponer catalíticamente los gases, permitiendo temperaturas de sustrato ligeramente más bajas.

CVD Mejorada por Plasma (PECVD)

PECVD utiliza un plasma energizado para descomponer los gases precursores en lugar de depender únicamente del calor elevado.

Esta es una ventaja crítica porque permite la deposición a temperaturas mucho más bajas (típicamente 200-400°C). Esto hace que PECVD sea ideal para depositar películas en sustratos que no pueden soportar el alto calor de la TCVD tradicional, como plásticos o dispositivos electrónicos terminados.

CVD Metalorgánica (MOCVD)

MOCVD es una forma especializada de CVD térmica que utiliza compuestos metalorgánicos como precursores. Estas son moléculas que contienen un enlace metal-carbono.

Esta técnica ofrece un control extremadamente preciso sobre el espesor y la composición de la película hasta una sola capa atómica. Es el método dominante para fabricar semiconductores compuestos de alto rendimiento utilizados en LED, láseres y electrónica de alta frecuencia.

Métodos Especializados de Suministro de Precursores

Para precursores que son líquidos o sólidos a temperatura ambiente, se necesitan sistemas de suministro especializados.

- CVD Asistida por Aerosol (AACVD): El precursor se disuelve en un solvente y se genera un aerosol (una fina niebla) que se transporta a la cámara de reacción.

- Inyección Directa de Líquido (DLI-CVD): Se inyecta una cantidad precisa de precursor líquido directamente en una zona de vaporización calentada antes de entrar en la cámara principal.

Comprendiendo las Compensaciones

Elegir un método CVD implica equilibrar factores contrapuestos. No existe una técnica "mejor" única; solo existe la que mejor se adapta a su aplicación.

Temperatura vs. Pureza de la Película

Los procesos de alta temperatura como TCVD generalmente producen películas más puras y cristalinas. Sin embargo, este calor elevado limita su elección de sustratos.

Los procesos de baja temperatura como PECVD son compatibles con una amplia gama de materiales, pero pueden resultar en películas más amorfas o incorporar contaminantes (como hidrógeno) del plasma.

Presión vs. Conformidad

LPCVD sobresale en la creación de recubrimientos altamente conformes que cubren uniformemente estructuras 3D complejas. Esto es esencial para la microelectrónica moderna.

APCVD es más rápido y simple, pero tiene dificultades con la conformidad. La deposición es a menudo más gruesa en las superficies a las que llega primero el flujo de gas, lo que la hace más adecuada para sustratos planos donde la alta productividad es la prioridad.

Simplicidad vs. Precisión

Métodos como APCVD y TCVD son conceptualmente más simples y a menudo más baratos de implementar.

Técnicas especializadas como MOCVD son mucho más complejas y costosas, pero proporcionan un control inigualable sobre la estructura atómica de la película, lo cual es innegociable para la optoelectrónica avanzada.

Tomando la Decisión Correcta para su Objetivo

Los requisitos de su aplicación le indicarán directamente el método CVD apropiado.

- Si su enfoque principal es la producción de alto rendimiento de películas simples en sustratos robustos: APCVD es la opción más rentable debido a su alta tasa de deposición.

- Si su enfoque principal es una uniformidad de película excepcional y el recubrimiento de estructuras 3D complejas: LPCVD proporciona la conformidad superior requerida para la microfabricación avanzada.

- Si su enfoque principal es depositar una película en un sustrato sensible al calor como plástico o un dispositivo terminado: PECVD es la elección esencial, ya que su proceso de baja temperatura evita daños.

- Si su enfoque principal es la fabricación de dispositivos semiconductores compuestos avanzados como LED o láseres: MOCVD es el estándar de la industria, ofreciendo la precisión a nivel atómico necesaria.

En última instancia, seleccionar el proceso CVD correcto es una cuestión de alinear las capacidades de la técnica con las propiedades específicas del material y las limitaciones de fabricación de su proyecto.

Tabla Resumen:

| Método CVD | Característica Clave | Ventaja Principal | Ideal Para |

|---|---|---|---|

| LPCVD | Baja Presión | Uniformidad y Conformidad Excepcionales | Recubrimiento de estructuras 3D complejas, microelectrónica |

| APCVD | Presión Atmosférica | Alta Tasa de Deposición y Rendimiento | Producción de alto rendimiento en sustratos planos y robustos |

| PECVD | Mejorado por Plasma | Procesamiento a Baja Temperatura | Deposición de películas en materiales sensibles al calor (ej. plásticos) |

| MOCVD | Precursores Metalorgánicos | Precisión a Nivel Atómico | Semiconductores compuestos avanzados (LED, láseres) |

Optimice su Proceso de Deposición de Películas Delgadas con KINTEK

Navegar por las complejidades de la Deposición Química de Vapor es crucial para lograr las propiedades precisas de la película que su investigación o producción demanda. El equipo adecuado es la base del éxito.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de CVD. Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos protectores o avanzando en la ciencia de los materiales, tenemos la experiencia y las soluciones para apoyar su trabajo.

Permítanos ayudarle a:

- Seleccionar el sistema CVD ideal (LPCVD, PECVD, MOCVD, etc.) para su aplicación específica y requisitos de sustrato.

- Obtener los precursores y consumibles necesarios para asegurar resultados consistentes y de alta pureza.

- Mejorar las capacidades de su laboratorio con equipos confiables que ofrecen precisión y repetibilidad.

¿Listo para lograr películas delgadas superiores? Contacte a nuestros expertos hoy para una consulta personalizada. Trabajaremos con usted para comprender sus objetivos y recomendarle la solución CVD perfecta para impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el proceso de película delgada en semiconductores? Construyendo microchips capa atómica a capa atómica

- ¿Qué es el proceso de crecimiento por deposición de vapor? Cultive películas delgadas de alto rendimiento átomo por átomo

- ¿Cómo definimos una película delgada? Desbloqueando el poder de los materiales a nanoescala

- ¿Qué es la Deposición Química de Vapor (CVD)? Domina la Fabricación de Películas Delgadas de Alta Pureza y Semiconductores

- ¿Cómo se forma un diamante mediante CVD? La ciencia de cultivar diamantes átomo por átomo

- ¿Qué es el proceso de deposición química de vapor para películas delgadas? La guía definitiva para recubrimientos de alto rendimiento

- ¿Qué es el CVD a baja presión (LPCVD) y cuáles son sus ventajas? Mejora la uniformidad de la película y protege sustratos sensibles

- ¿Qué gas sirve como gas portador en la síntesis de grafeno por CVD? Dominando H₂ y Ar para una calidad superior