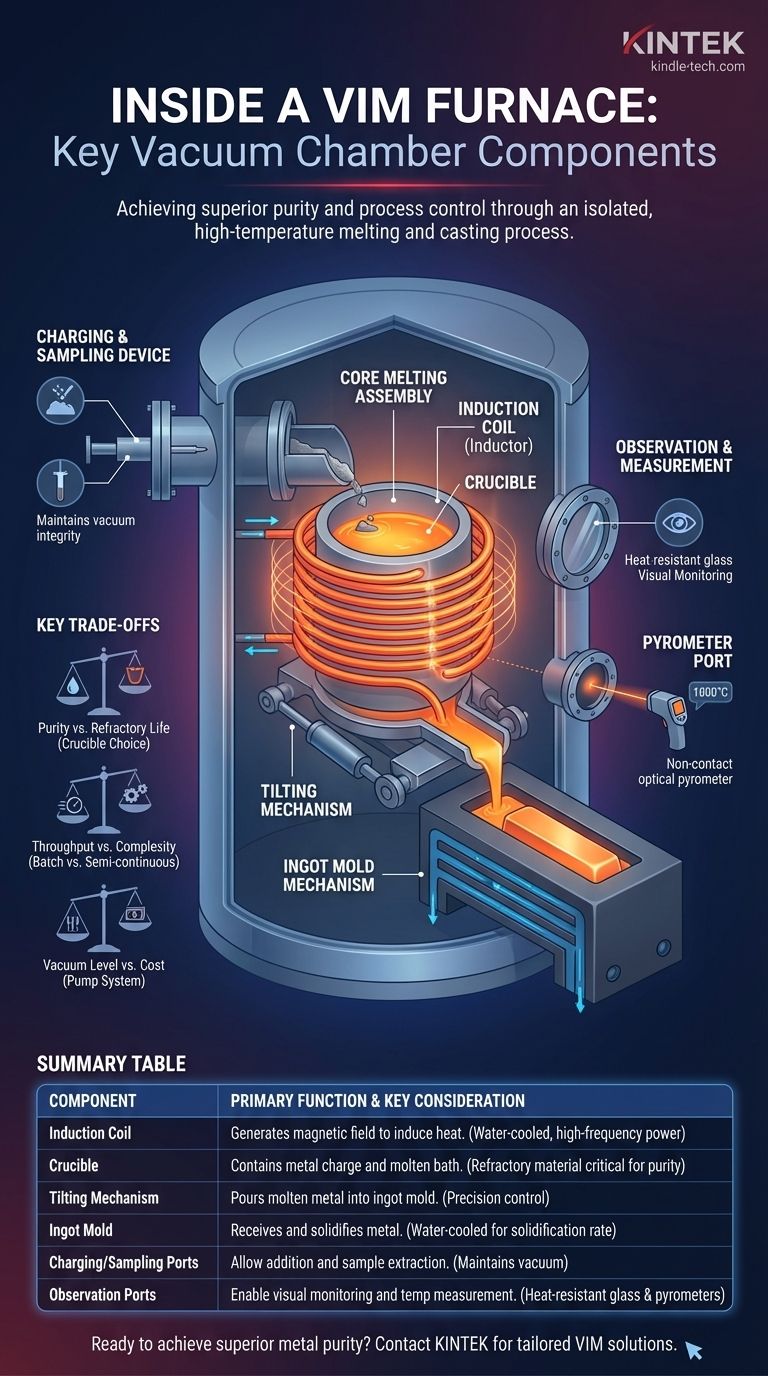

En su núcleo, la cámara de vacío de un horno de fusión por inducción al vacío (VIM) contiene el aparato completo de fusión y fundición. Los componentes principales dentro de esta cámara son la bobina de inducción, el crisol revestido de material refractario que contiene el metal, un mecanismo de inclinación para verter y un mecanismo de molde de lingote para recibir el metal fundido. Estos se complementan con puertos y dispositivos para la carga, el muestreo y la observación.

El propósito de un horno VIM es ejecutar todo el proceso de fusión y fundición a alta temperatura dentro de un vacío estrictamente controlado. Los componentes dentro de la cámara están diseñados para operar mecánicamente en este entorno, mientras que los sistemas de soporte críticos —bombas de vacío, energía y refrigeración— operan externamente.

El Ensamblaje Central de Fusión

El corazón del horno VIM es el propio horno de inducción, una unidad autónoma diseñada para fundir metal de manera limpia y eficiente.

La Bobina de Inducción (Inductor)

La bobina de inducción es el motor del horno. Una corriente alterna de alta frecuencia de una fuente de alimentación externa pasa a través de esta bobina de cobre refrigerada por agua.

Esta corriente genera un campo magnético potente y reversible. Este campo induce fuertes corrientes eléctricas (corrientes de Foucault) dentro de la carga metálica dentro del crisol, generando calor rápidamente y provocando que se funda.

El Crisol

El crisol es el recipiente que contiene la carga metálica y el baño fundido posterior. Se encuentra dentro de la bobina de inducción pero no está en contacto directo con ella.

Debe estar hecho de un material refractario, una cerámica capaz de soportar temperaturas extremas sin derretirse o reaccionar con la aleación fundida. La elección del refractario es fundamental para prevenir la contaminación y garantizar la pureza del producto final.

Manipulación de la Fusión y Fundición del Lingote

Una vez que el metal está fundido, los mecanismos internos del horno se encargan de manipular el material y fundirlo en una forma sólida.

El Mecanismo de Inclinación

Todo el ensamblaje de la bobina y el crisol está montado en un mecanismo de inclinación. Este sistema hidráulico o electromecánico permite al operador inclinar el horno con precisión para verter el metal fundido suavemente en el molde de lingote.

El Mecanismo del Molde de Lingote

Posicionado para recibir el metal fundido está el molde de lingote. Aquí es donde la aleación líquida se solidifica en su forma final. Estos moldes a menudo se refrigeran por agua para ayudar a controlar la velocidad de solidificación, lo cual es crucial para lograr la estructura metalúrgica deseada.

Interacción con el Proceso Bajo Vacío

Para ser una herramienta funcional, el horno requiere formas para que los operadores observen, controlen e interactúen con la fusión sin romper el vacío.

Dispositivos de Carga y Muestreo

Se construyen puertos y mecanismos especializados en la carcasa del horno. Un dispositivo de carga permite agregar materias primas al crisol mientras la cámara está bajo vacío, a menudo utilizando un sistema de esclusas de aire.

De manera similar, un dispositivo de muestreo permite extraer una pequeña cantidad del metal fundido para análisis químico, asegurando que el lote cumpla con las especificaciones antes de verterlo.

Puertos de Observación y Medición

La carcasa del horno incluye mirillas hechas de vidrio especializado resistente al calor, lo que permite a los operadores monitorear visualmente el proceso de fusión.

La temperatura generalmente se mide utilizando pirómetros ópticos sin contacto dirigidos al baño fundido a través de otro puerto dedicado, lo que proporciona datos críticos para el control del proceso.

Comprender las Compensaciones

El diseño y la operación de un horno VIM implican el equilibrio de prioridades contrapuestas. Comprender estas compensaciones es clave para su uso efectivo.

Pureza vs. Vida Útil del Refractario

El crisol es esencial pero también es una fuente principal de contaminación potencial. Si bien existen refractarios altamente inertes, pueden ser más caros o tener una vida útil más corta. La elección es siempre un equilibrio entre la pureza de aleación requerida y el costo operativo.

Rendimiento vs. Complejidad

Los hornos pueden ser intermitentes (por lotes) o semicontinuos. Un horno intermitente es más simple, pero toda la cámara debe ser llevada a presión atmosférica para retirar el lingote y agregar una nueva carga.

Un diseño semicontinuo utiliza esclusas de vacío para la carga y la extracción del molde, lo que aumenta drásticamente el rendimiento pero agrega una complejidad y un costo mecánicos significativos al sistema.

Nivel de Vacío vs. Costo

Lograr un vacío más alto (menor presión) permite una mejor eliminación de los gases disueltos y previene reacciones con elementos traza. Sin embargo, alcanzar y mantener un vacío muy alto requiere un sistema de bomba de vacío más potente, complejo y costoso. El nivel de vacío requerido está dictado por las aleaciones específicas que se procesan.

Tomar la Decisión Correcta para su Objetivo

Cada componente dentro de la cámara cumple un propósito distinto, y su integración define la capacidad del horno.

- Si su enfoque principal es la máxima pureza: Sus componentes críticos son el sistema de vacío de alta integridad y la selección del material de crisol más no reactivo para su aleación específica.

- Si su enfoque principal es un alto rendimiento: Un diseño semicontinuo con mecanismos confiables y automatizados para la carga y la extracción de lingotes es esencial.

- Si su enfoque principal es la fusión de aleaciones reactivas: Un potente sistema de vacío capaz de alcanzar bajas presiones es innegociable, junto con un control preciso de la temperatura y sistemas de observación.

En última instancia, cada componente trabaja en conjunto para transformar el metal sólido en un líquido altamente puro y controlado con precisión dentro de un entorno de vacío aislado.

Tabla Resumen:

| Componente | Función Principal | Consideración Clave |

|---|---|---|

| Bobina de Inducción | Genera campo magnético para inducir calor en el metal | Refrigerada por agua para manejar potencia de alta frecuencia |

| Crisol | Contiene la carga metálica y el baño fundido | La elección del material refractario es crucial para la pureza |

| Mecanismo de Inclinación | Vierte el metal fundido en el molde de lingote | Requiere control hidráulico/electromecánico de precisión |

| Molde de Lingote | Recibe y solidifica el metal fundido | A menudo refrigerado por agua para controlar la velocidad de solidificación |

| Puertos de Carga/Muestreo | Permiten la adición de material y la extracción de muestras bajo vacío | Mantiene la integridad del vacío durante la operación |

| Puertos de Observación | Permiten el monitoreo visual y la medición de temperatura | Utiliza vidrio especializado resistente al calor y pirómetros |

¿Listo para lograr una pureza de metal y un control de proceso superiores?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de fusión por inducción al vacío adaptados a sus necesidades específicas. Ya sea que su enfoque sea maximizar la pureza para aleaciones reactivas o aumentar el rendimiento con diseños semicontinuos, nuestra experiencia garantiza que obtenga la solución adecuada.

Contáctenos hoy para discutir cómo nuestros hornos VIM y consumibles pueden mejorar las capacidades de su laboratorio y ofrecerle los resultados precisos que exige.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son las reacciones en un horno de inducción? Dominando el control metalúrgico para su fusión

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Cuál es la velocidad de calentamiento de la inducción? Logre un calentamiento preciso y rápido para su proceso

- ¿Cuáles son las ventajas de un horno de inducción de calentamiento rápido? Mejore la precisión en los estudios de transición de fase de metales

- ¿Cuál es la función de un horno de arco de inducción al vacío en el acero AFA? Optimice la síntesis de sus aleaciones de alto rendimiento

- ¿Cuál es el rango de frecuencia de un horno de inducción? Desbloquea la clave para una fusión de metales eficiente

- ¿Cómo funciona un sistema de calentamiento por inducción? Una guía para un calentamiento rápido, preciso y eficiente

- ¿Cuál es el principio básico del calentamiento por inducción? Calentamiento rápido, preciso y sin contacto explicado