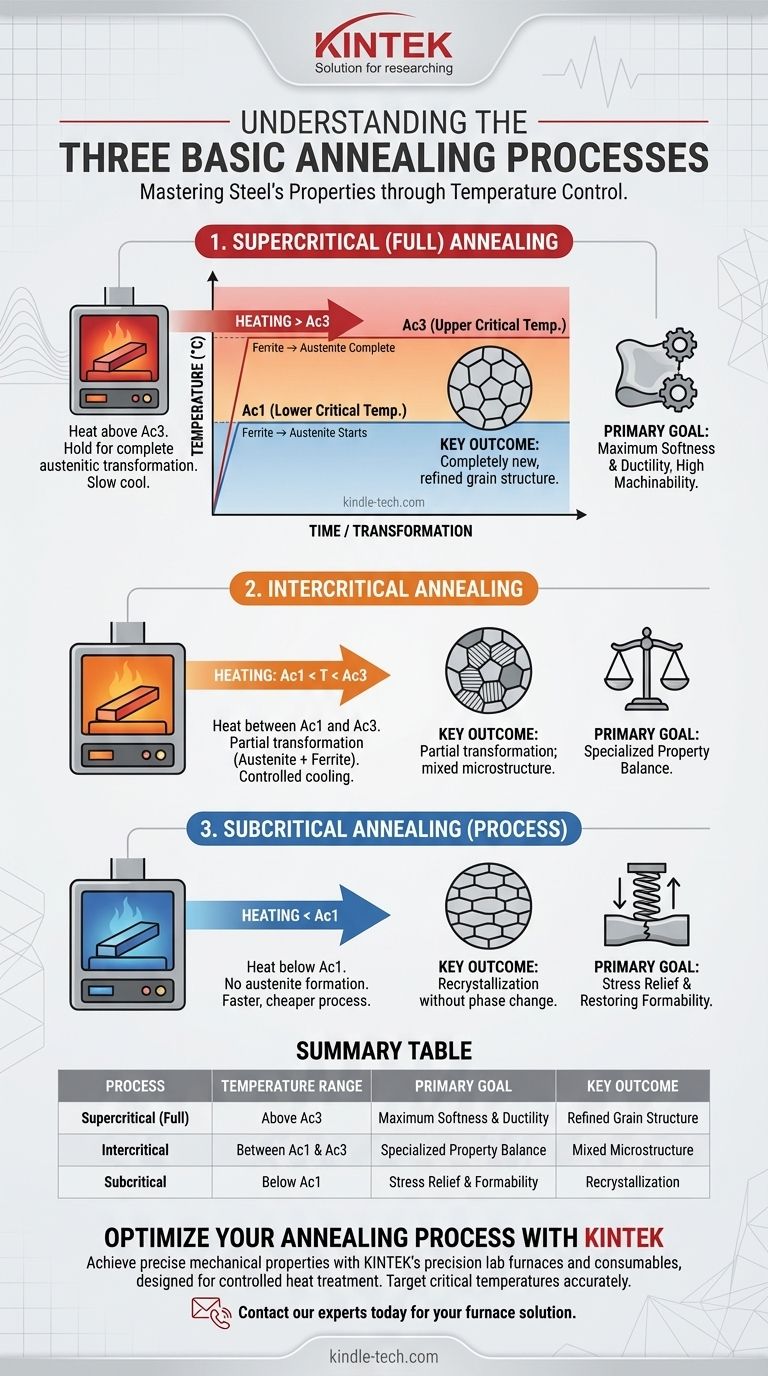

Los tres procesos fundamentales de recocido se definen por la temperatura a la que se calienta el acero en relación con sus puntos de transformación críticos. Estos son el recocido supercrítico (o completo), que calienta el acero por encima de su temperatura crítica superior (Ac3); el recocido intercrítico, que lo calienta entre sus temperaturas críticas inferior (Ac1) y superior (Ac3); y el recocido subcrítico, que lo calienta justo por debajo de la temperatura crítica inferior (Ac1).

El proceso de recocido específico que elija no es arbitrario; es una decisión precisa basada en un factor clave: la temperatura. Si calienta el acero por encima, entre o por debajo de sus puntos de transformación críticos, dicta directamente el cambio en su microestructura interna y, por lo tanto, sus propiedades mecánicas finales, como la suavidad, la ductilidad y la maquinabilidad.

La base: las temperaturas críticas del acero

Para comprender el recocido, primero debe comprender los "puntos de referencia" térmicos dentro del acero. Estos no son solo números en un gráfico; son temperaturas a las cuales la estructura cristalina del acero se reorganiza fundamentalmente.

La temperatura crítica inferior (Ac1)

Al calentar un acero al carbono típico, Ac1 es la temperatura a la que la estructura inicial de ferrita y cementita (perlita) comienza a transformarse en una nueva estructura cristalina llamada austenita.

La temperatura crítica superior (Ac3)

A medida que continúa calentando más allá de Ac1, más acero se transforma. Ac3 es la temperatura a la que esta transformación se completa y toda la microestructura consiste en 100% austenita.

Por qué son importantes estas temperaturas

Cruzar estos límites de temperatura es todo el mecanismo del recocido. El proceso funciona borrando la microestructura existente del acero (como una estructura gruesa y quebradiza del fundido o una estructura endurecida del endurecimiento por trabajo) y formando una nueva y más deseable al enfriarse lentamente.

Un vistazo más de cerca a los tres procesos centrales

Cada uno de los tres procesos básicos utiliza estas temperaturas críticas para lograr un resultado diferente.

Recocido supercrítico (completo)

Este proceso implica calentar el acero por encima de la temperatura Ac3, manteniéndolo allí el tiempo suficiente para que toda la pieza se transforme en una estructura austenítica uniforme.

El posterior enfriamiento lento permite que se forme una estructura de grano de ferrita y perlita completamente nueva, refinada y uniforme. Esto produce el estado más suave, más dúctil y con la menor tensión posible, haciendo que el acero sea altamente maquinable. Cuando un ingeniero simplemente dice "recocido", generalmente se refiere al recocido completo.

Recocido intercrítico

Como su nombre indica, este proceso implica calentar el acero a una temperatura entre Ac1 y Ac3.

Esto da como resultado una transformación parcial, creando una microestructura mixta de austenita nueva junto con algo de la ferrita original. Este proceso es menos común, pero se puede utilizar para lograr propiedades intermedias específicas que no son tan suaves como un recocido completo.

Recocido subcrítico

Este proceso implica calentar el acero a una temperatura justo por debajo del punto Ac1.

Debido a que la temperatura nunca alcanza el primer punto crítico, no se forma austenita. El objetivo principal aquí no es crear una nueva estructura de grano, sino aliviar las tensiones internas y permitir la recristalización de los granos de ferrita que se distorsionaron durante el trabajo en frío. Esto a menudo se denomina recocido de proceso o recocido de alivio de tensiones.

Comprender las compensaciones

Elegir un proceso requiere equilibrar los objetivos metalúrgicos con las limitaciones prácticas como el tiempo y el costo.

Costos de tiempo y energía

El recocido completo (supercrítico) requiere las temperaturas más altas y, a menudo, los ciclos de enfriamiento más largos y controlados. Esto lo convierte en el más lento y energéticamente intensivo de los tres tipos básicos. El recocido subcrítico es significativamente más rápido y económico.

Dureza final frente a ductilidad

La principal compensación es entre suavidad y resistencia. El recocido completo produce la condición más suave posible. El recocido subcrítico restaura la ductilidad a las piezas endurecidas por el trabajo, pero conserva más de la dureza original en comparación con un recocido completo.

La confusión de los procesos "nombrados"

Encontrará docenas de nombres específicos de recocido, como Box, Bright, Cycle o Spheroidizing. Es fundamental comprender que estos no son procesos fundamentalmente diferentes. Son aplicaciones prácticas o variaciones de los tres ciclos térmicos centrales, nombrados por el horno utilizado (Box), el acabado resultante (Bright) o la microestructura específica a la que se apunta (Spheroidizing).

Alinear el proceso con su objetivo

Su elección siempre debe estar impulsada por el estado final deseado del material.

- Si su enfoque principal es la máxima suavidad, ductilidad y maquinabilidad: Utilice el recocido completo (supercrítico) para refinar y restablecer completamente la microestructura del acero.

- Si su enfoque principal es restaurar la conformabilidad a una pieza trabajada en frío entre pasos de fabricación: Utilice el recocido subcrítico (de proceso) para aliviar el estrés y mejorar la ductilidad de manera eficiente.

- Si su enfoque principal es lograr un equilibrio especializado de propiedades para ciertas aleaciones de acero: El recocido intercrítico proporciona un camino para la transformación parcial para cumplir con requisitos específicos.

Dominar el recocido significa comprender cómo utilizar la temperatura para controlar intencionalmente la estructura interna del acero.

Tabla resumen:

| Proceso | Temperatura de calentamiento en relación con los puntos críticos | Objetivo principal | Resultado clave |

|---|---|---|---|

| Recocido supercrítico (completo) | Por encima de Ac3 (crítico superior) | Suavidad y ductilidad máximas | Estructura de grano completamente nueva y refinada |

| Recocido intercrítico | Entre Ac1 y Ac3 | Equilibrio de propiedades especializadas | Transformación parcial; microestructura mixta |

| Recocido subcrítico | Por debajo de Ac1 (crítico inferior) | Alivio de tensiones y restauración de la conformabilidad | Recristalización sin cambio de fase |

¿Necesita optimizar su proceso de recocido?

Elegir el proceso de recocido correcto es fundamental para lograr las propiedades mecánicas precisas que requiere su proyecto. Ya sea que necesite la máxima suavidad para el mecanizado o un alivio de tensión eficiente entre pasos de fabricación, el equipo de laboratorio adecuado es esencial para obtener resultados consistentes y confiables.

KINTEK se especializa en hornos de laboratorio de precisión y consumibles diseñados específicamente para procesos de tratamiento térmico controlados como el recocido. Nuestro equipo le ayuda a apuntar con precisión a las temperaturas críticas, asegurando que sus materiales logren la dureza, ductilidad y microestructura deseadas.

Permítanos ayudarle a dominar su tratamiento térmico.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica de recocido y encontrar la solución de horno ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales