En esencia, la deposición química de vapor (CVD) al vacío es un proceso sofisticado para construir películas sólidas de alta pureza y alto rendimiento a partir de un gas. Implica la introducción de gases reactivos específicos, conocidos como precursores, en una cámara de vacío. Estos gases reaccionan y se descomponen en una superficie calentada (el sustrato), depositando un recubrimiento extremadamente delgado y uniforme del material deseado.

El vacío no es un elemento pasivo; es el habilitador crítico. Al eliminar el aire, la humedad y otros contaminantes, el vacío crea un ambiente ultralimpio que previene la contaminación y permite que ocurran las reacciones químicas precisas necesarias para la deposición de películas de alta calidad.

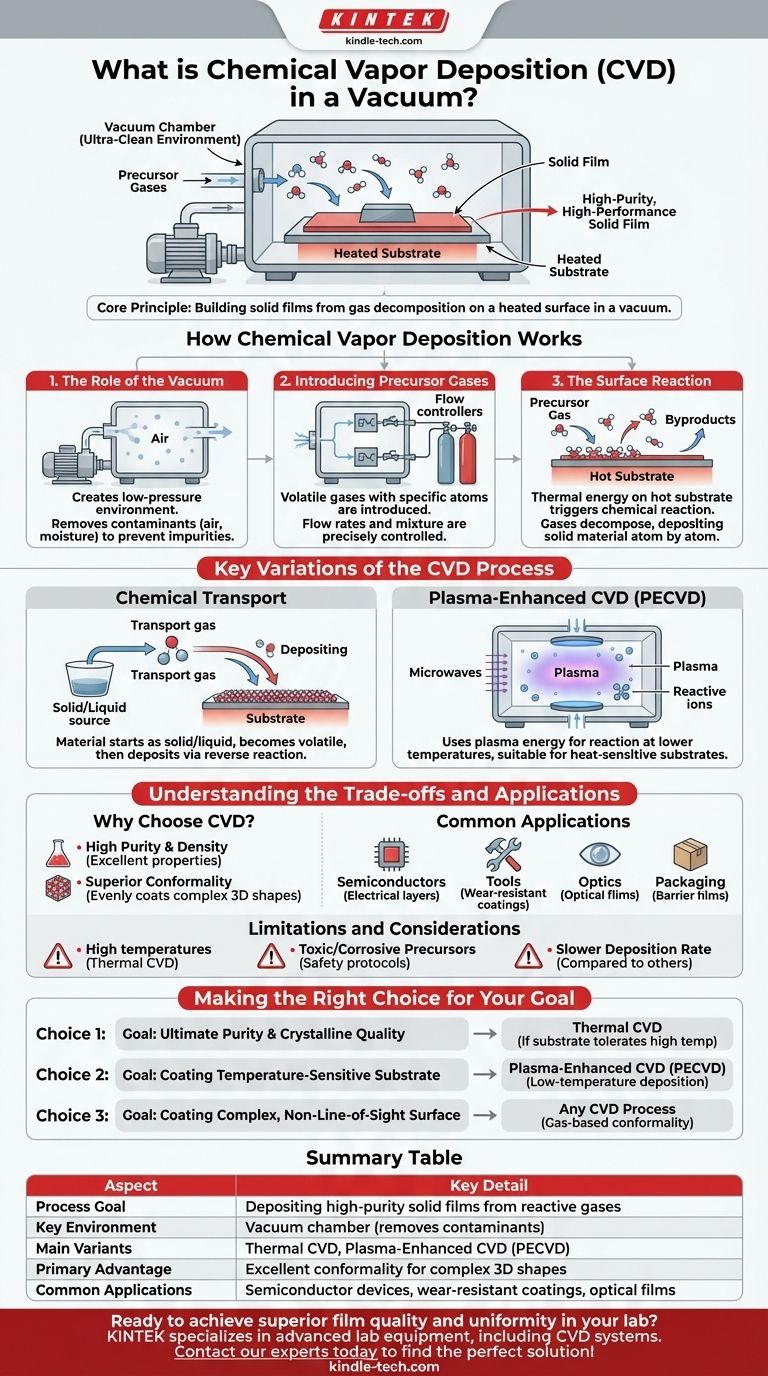

Cómo funciona la deposición química de vapor

El proceso de CVD se puede dividir en tres etapas fundamentales, todas las cuales dependen del entorno de vacío cuidadosamente controlado.

El papel del vacío

El primer paso es crear un vacío dentro de una cámara de reacción. Esto elimina los gases atmosféricos no deseados que podrían reaccionar con los precursores y causar impurezas en la película final.

Este entorno controlado de baja presión es esencial para garantizar la pureza y las propiedades deseadas del recubrimiento depositado.

Introducción de los gases precursores

Una vez que la cámara está al vacío, se introducen uno o más gases precursores volátiles. Estos gases contienen los átomos específicos que formarán la película sólida final.

Los caudales y la mezcla de estos gases se controlan con precisión para determinar la composición final del recubrimiento.

La reacción superficial

La pieza a recubrir, o sustrato, se calienta a una temperatura específica. Cuando los gases precursores entran en contacto con esta superficie caliente, la energía térmica desencadena una reacción química.

Los gases se descomponen, depositando el material sólido deseado sobre el sustrato átomo por átomo. Los subproductos gaseosos de la reacción se bombean fuera de la cámara.

Variaciones clave del proceso CVD

Aunque el principio básico sigue siendo el mismo, se pueden utilizar diferentes métodos para iniciar y controlar la reacción química, cada uno adecuado para diferentes materiales y aplicaciones.

Transporte químico

En algunos métodos, el material a depositar comienza como un sólido o un líquido. Reacciona con un gas de transporte en una parte de la cámara para volverse volátil.

Este nuevo gas se transporta luego al sustrato, donde una reacción inversa, a menudo provocada por una temperatura diferente, hace que el material deseado se deposite desde la fase gaseosa.

CVD asistida por plasma (PECVD)

En lugar de depender únicamente de altas temperaturas, este método utiliza una fuente de energía como microondas para generar plasma dentro de la cámara.

Este plasma es un gas energizado que contiene iones y fragmentos moleculares altamente reactivos. Estas especies reactivas permiten que la reacción de deposición ocurra a temperaturas mucho más bajas, lo que la hace adecuada para sustratos sensibles al calor como los plásticos.

Comprender las ventajas y desventajas y las aplicaciones

CVD es una técnica potente pero especializada. Comprender sus ventajas y dónde se aplica es clave para apreciar su valor.

¿Por qué elegir CVD?

La principal ventaja de CVD es su capacidad para producir recubrimientos altamente puros, densos y uniformes.

Debido a que la deposición ocurre a partir de una fase gaseosa, el proceso tiene una excelente conformabilidad. Esto significa que puede recubrir uniformemente formas tridimensionales complejas y superficies internas intrincadas, lo cual es difícil para los métodos de deposición en línea de visión.

Aplicaciones comunes

CVD es un proceso a escala industrial que se utiliza para crear películas con propiedades funcionales específicas.

Estos incluyen recubrimientos resistentes al desgaste y a la corrosión para herramientas, películas ópticas para lentes, capas conductoras de electricidad para células solares y dispositivos semiconductores, y películas de barrera para envases.

Limitaciones y consideraciones

El CVD térmico tradicional a menudo requiere temperaturas muy altas, lo que puede dañar ciertos materiales del sustrato. Aunque el PECVD resuelve esto, añade complejidad al equipo.

Además, los productos químicos precursores pueden ser caros, tóxicos o corrosivos, lo que requiere una manipulación cuidadosa y protocolos de seguridad. La tasa de deposición también puede ser más lenta que la de otras tecnologías de recubrimiento.

Tomar la decisión correcta para su objetivo

La selección del proceso de deposición correcto depende completamente del material que necesita depositar y del sustrato con el que está trabajando.

- Si su enfoque principal es la pureza máxima y la calidad cristalina: El CVD térmico tradicional suele ser la opción superior, siempre que su sustrato pueda tolerar altas temperaturas.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: El CVD asistido por plasma (PECVD) es el enfoque necesario, ya que permite una deposición de alta calidad a temperaturas mucho más bajas.

- Si su enfoque principal es recubrir una superficie compleja y sin línea de visión: La naturaleza basada en gas de cualquier proceso CVD proporciona la excelente conformabilidad necesaria para un recubrimiento uniforme.

En última instancia, la deposición química de vapor ofrece un control inigualable sobre la síntesis de materiales a nivel atómico, lo que permite la creación de superficies funcionales avanzadas.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo del proceso | Depositar películas sólidas de alta pureza a partir de gases reactivos |

| Entorno clave | Cámara de vacío (elimina contaminantes) |

| Principales variantes | CVD térmico, CVD asistido por plasma (PECVD) |

| Ventaja principal | Excelente conformabilidad para formas 3D complejas |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos resistentes al desgaste, películas ópticas |

¿Listo para lograr una calidad y uniformidad de película superiores en su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas CVD, para ayudarlo a crear recubrimientos de alta pureza para semiconductores, ópticas y más. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para sus necesidades de deposición!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado