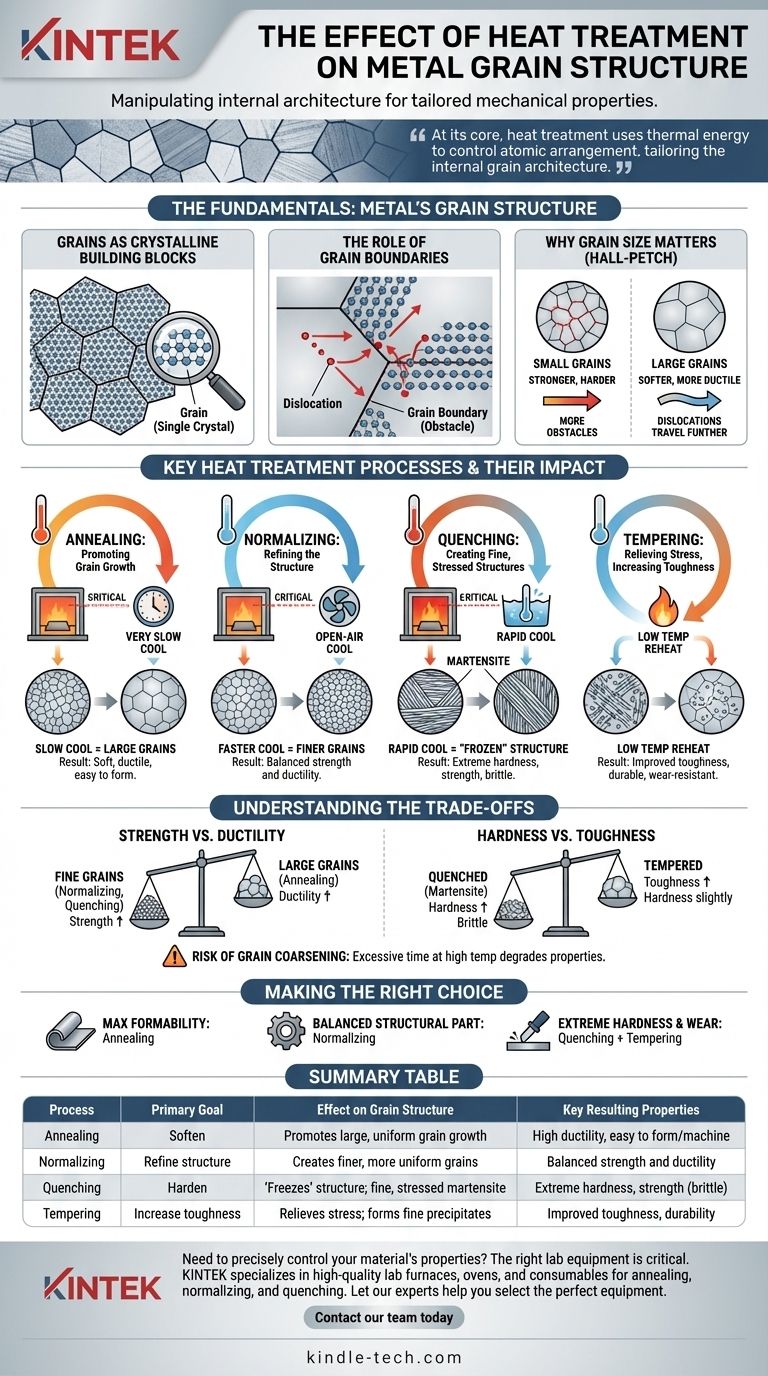

En esencia, el tratamiento térmico es el método principal que utilizan los metalúrgicos para manipular deliberadamente la estructura de grano interna de un metal. Al controlar con precisión los ciclos de calentamiento y enfriamiento, se puede cambiar el tamaño, la forma y la distribución de estos granos cristalinos, lo que dicta directamente las propiedades mecánicas finales del material, como la resistencia, la dureza y la ductilidad.

La relación fundamental que hay que entender es esta: el tratamiento térmico no se trata solo de calentar o enfriar un metal. Se trata de utilizar la energía térmica para controlar la disposición atómica dentro del material, lo que permite adaptar su arquitectura de grano interna para satisfacer demandas de ingeniería específicas.

Los fundamentos: ¿Qué es la estructura de grano de un metal?

Los granos como bloques de construcción cristalinos

Los metales son sólidos cristalinos, lo que significa que sus átomos están dispuestos en una red altamente ordenada y repetitiva. Un grano es un cristal único dentro del metal. Piense en una pieza sólida de acero no como un bloque uniforme, sino como un mosaico densamente empaquetado de innumerables cristales individuales microscópicos.

El papel de los límites de grano

Donde un grano termina y comienza otro, hay un límite de grano. Estos límites son regiones de desajuste atómico y mayor energía. Fundamentalmente, los límites de grano actúan como obstáculos que impiden el movimiento de defectos llamados dislocaciones.

Dado que el movimiento de las dislocaciones es la forma en que un metal se deforma plásticamente (se dobla permanentemente), más obstáculos significan que se necesita más fuerza para causar la deformación.

Por qué importa el tamaño del grano

Esto conduce al principio más importante: el tamaño del grano determina la resistencia.

Un material con granos pequeños tiene un área total mucho mayor de límites de grano. Esto crea más obstáculos para el movimiento de las dislocaciones, haciendo que el material sea más resistente y duro. Esto se conoce como la relación de Hall-Petch.

Por el contrario, un material con granos grandes tiene menos límites. Las dislocaciones pueden viajar más lejos antes de detenerse, lo que hace que el material sea más blando y más dúctil (más fácil de doblar y formar).

Procesos clave de tratamiento térmico y su impacto en los granos

Los tratamientos térmicos utilizan la temperatura para fomentar el crecimiento de granos nuevos y libres de tensión o para bloquear la estructura atómica en un estado de grano fino y altamente tensionado.

Recocido: Promoción del crecimiento del grano

El recocido implica calentar un metal por encima de su temperatura de recristalización y luego enfriarlo muy lentamente. Este proceso da a los átomos tiempo y energía suficientes para reorganizarse en una configuración de baja tensión.

El resultado es una estructura de granos grandes y uniformes (equiaxiales). Esto hace que el material sea significativamente más blando, más dúctil y más fácil de mecanizar o formar.

Normalizado: Refinamiento de la estructura de grano

El normalizado es similar al recocido, pero utiliza una velocidad de enfriamiento más rápida, generalmente dejando que la pieza se enfríe al aire libre. Esto proporciona menos tiempo para el crecimiento del grano en comparación con el enfriamiento lento en horno del recocido.

El proceso produce una estructura de grano más fina y uniforme que el recocido. Esto da como resultado un material que es más resistente y ligeramente más duro que una pieza recocida, ofreciendo un buen equilibrio entre resistencia y ductilidad.

Temple: Creación de estructuras finas y tensionadas

El temple es el proceso de enfriar un metal extremadamente rápido desde una temperatura alta, a menudo sumergiéndolo en agua, aceite o salmuera. Esto "congela" la estructura atómica en un estado de no equilibrio.

Para el acero, esto atrapa los átomos de carbono en una red distorsionada llamada martensita. Esta estructura no se define por granos tradicionales, sino por "barras" o "placas" extremadamente finas, creando un número inmenso de límites internos y tensiones. El resultado es un material de dureza y resistencia extremas, pero también muy baja tenacidad (fragilidad).

Revenido: Alivio de la tensión y aumento de la tenacidad

Una pieza templada es casi siempre demasiado frágil para un uso práctico. El revenido es un tratamiento térmico posterior a baja temperatura que alivia las tensiones internas creadas durante el temple.

Permite un cierto reordenamiento atómico controlado, transformando la martensita frágil en una microestructura con precipitados finos de carburo. Este proceso reduce ligeramente la dureza, pero aumenta drásticamente la tenacidad, creando una pieza final duradera y resistente al desgaste.

Comprensión de las compensaciones

No se pueden optimizar todas las propiedades simultáneamente. El tratamiento térmico le obliga a realizar concesiones estratégicas basadas en las necesidades de la aplicación.

El dilema resistencia frente a ductilidad

Esta es la compensación más fundamental. Los procesos que crean granos finos (como el normalizado y el temple) aumentan la resistencia a expensas de la ductilidad. Los procesos que crean granos grandes (como el recocido) aumentan la ductilidad a expensas de la resistencia.

Dureza frente a tenacidad

El temple produce un material con dureza máxima pero tenacidad mínima, lo que significa que se romperá en lugar de doblarse bajo impacto. El revenido es el acto de sacrificar parte de esa dureza máxima para recuperar la propiedad esencial de la tenacidad. Cuanto mayor sea la temperatura de revenido, más dureza se sacrifica para obtener una mayor ganancia en tenacidad.

El riesgo de crecimiento excesivo del grano

Dejar un metal a alta temperatura durante demasiado tiempo puede provocar un crecimiento excesivo del grano. Esta condición, conocida como crecimiento excesivo del grano, puede degradar permanentemente las propiedades mecánicas, haciendo que el material sea más débil y, a veces, más susceptible a la fractura frágil, incluso después de tratamientos térmicos posteriores.

Tomar la decisión correcta para su objetivo

Su elección de tratamiento térmico debe estar directamente relacionada con el rendimiento deseado del componente final.

- Si su enfoque principal es la máxima conformabilidad y ductilidad: El recocido es la mejor opción para crear un material blando y de baja tensión con granos grandes que sea fácil de trabajar.

- Si su enfoque principal es un buen equilibrio entre resistencia y tenacidad para una pieza estructural: El normalizado proporciona una estructura de grano refinada que ofrece propiedades mecánicas superiores en comparación con un estado laminado o recocido.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El temple seguido de un ciclo de revenido cuidadosamente seleccionado es el camino requerido para lograr un componente tenaz, duro y duradero.

Al dominar los principios del tratamiento térmico, usted obtiene control directo sobre la arquitectura interna de un material y su rendimiento final.

Tabla de resumen:

| Proceso de tratamiento térmico | Objetivo principal | Efecto en la estructura de grano | Propiedades resultantes clave |

|---|---|---|---|

| Recocido | Ablandar el metal | Promueve el crecimiento de granos grandes y uniformes | Alta ductilidad, fácil de formar/mecanizar |

| Normalizado | Refinar la estructura | Crea granos más finos y uniformes | Resistencia y ductilidad equilibradas |

| Temple | Endurecer el metal | "Congela" la estructura; crea martensita fina y tensionada | Dureza y resistencia extremas (pero frágil) |

| Revenido | Aumentar la tenacidad | Alivia la tensión del temple; forma precipitados finos de carburo | Tenacidad y durabilidad mejoradas |

¿Necesita controlar con precisión las propiedades de su material? El equipo de laboratorio adecuado es fundamental para el éxito en la investigación y el desarrollo de tratamientos térmicos. KINTEK se especializa en hornos, estufas y consumibles de laboratorio de alta calidad que ofrecen el control preciso de la temperatura y el calentamiento uniforme necesarios para los procesos de recocido, normalizado y temple. Permita que nuestros expertos le ayuden a seleccionar el equipo perfecto para lograr sus objetivos en ciencia de materiales. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿El aceite de pirólisis es inflamable? Comprendiendo su naturaleza combustible y los riesgos críticos de seguridad

- ¿Cómo se utiliza una centrífuga de laboratorio de sobremesa en la desorción y regeneración de perlas adsorbentes compuestas?

- ¿Cuáles son algunas aplicaciones típicas de las bombas de vacío de diafragma sin aceite? Asegure la pureza del proceso en su laboratorio

- ¿Cómo puedo mejorar el rendimiento de mi filtro prensa? Optimice la lechada, el ciclo y el mantenimiento para una eficiencia máxima

- ¿Cuáles son los parámetros del proceso de pulverización catódica por magnetrón? Variables clave maestras para películas delgadas superiores

- ¿Cuáles son los factores que afectan el rendimiento de bio-aceite de la pirólisis de cáscara de coco? Controle 4 parámetros clave

- ¿Cuál es el propósito de un Ultracongelador en los laboratorios de investigación? Preservar Muestras para Futuros Descubrimientos

- ¿Para qué se puede utilizar la FRX? Analiza sólidos, líquidos, polvos y más