La técnica de evaporación para nanopartículas es un método de síntesis física, "de arriba hacia abajo" (top-down), donde un material fuente a granel se calienta en un ambiente controlado, típicamente un vacío, hasta que sus átomos se vaporizan. Este vapor atómico luego viaja, se enfría y se condensa para formar partículas sólidas del tamaño de un nanómetro. Es una técnica fundamental para producir nanomateriales de alta pureza directamente a partir de una fuente sólida sin precursores químicos.

Elegir un método de síntesis es una decisión crítica que dicta las propiedades finales de las nanopartículas. La técnica de evaporación es una herramienta poderosa para lograr una pureza excepcional, pero es esencial comprender sus compensaciones frente a la escalabilidad y la flexibilidad composicional que ofrecen los métodos químicos.

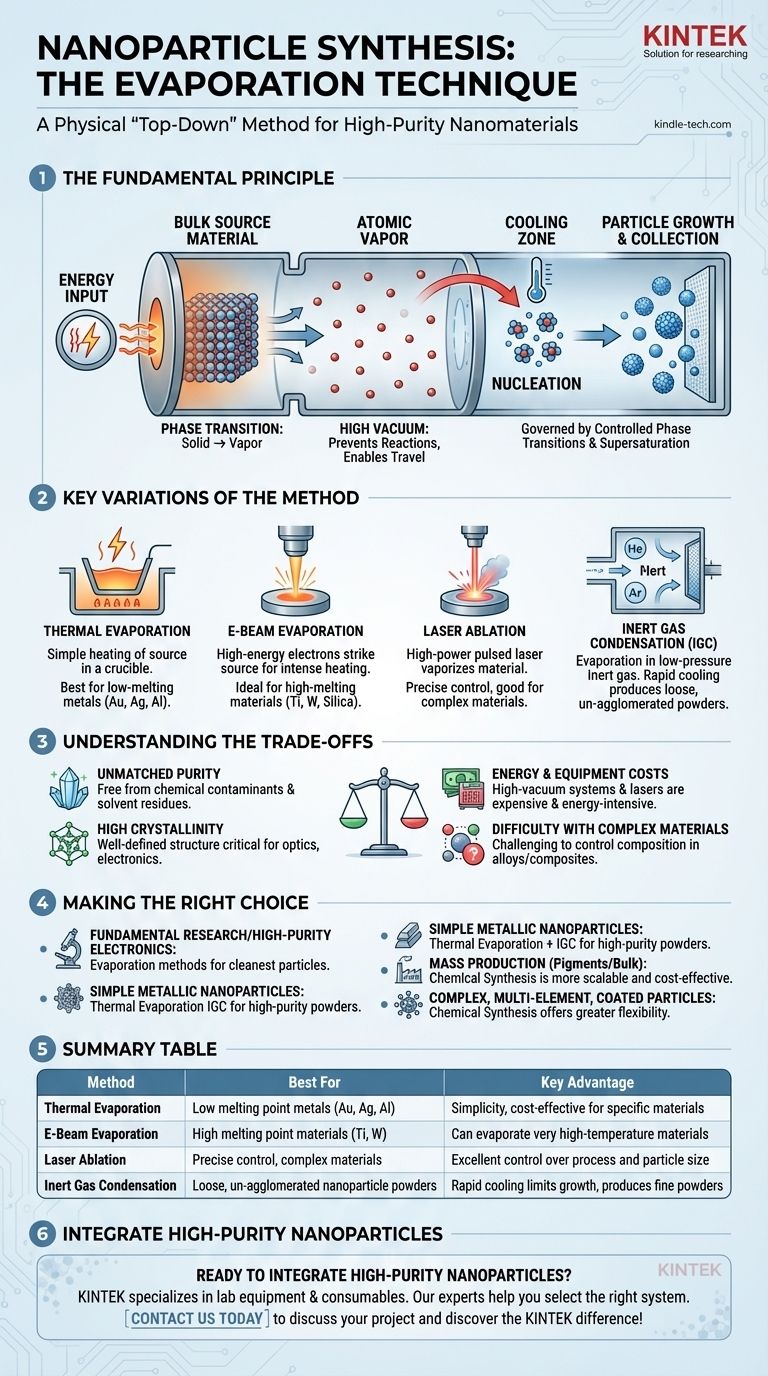

El Principio Fundamental: Transición de Fase a Nanoescala

Todo el proceso se rige por transiciones de fase controladas de sólido a gas y de vuelta a sólido. La clave es manipular la temperatura y la presión para dictar el tamaño y la estructura de las partículas.

De Sólido a Vapor: El Aporte de Energía

El proceso comienza colocando un material fuente de alta pureza (como una pieza de oro o silicio) dentro de una cámara de alto vacío. Se aplica energía para calentar este material fuente por encima de su punto de ebullición, haciendo que los átomos se liberen y formen un vapor.

El vacío es fundamental. Evita que los átomos de vapor calientes reaccionen con el aire (como el oxígeno) y les permite viajar libremente sin chocar con otras moléculas de gas.

El Proceso de Nucleación: Vapor a Sólido

A medida que el vapor atómico caliente se expande lejos de la fuente, se enfría. Este enfriamiento hace que el vapor se vuelva sobresaturado, un estado en el que hay más átomos en fase gaseosa de los que la temperatura y presión locales pueden sostener.

En este estado, los átomos que chocan tienen una alta probabilidad de adherirse entre sí. Esta formación inicial de cúmulos diminutos y estables se denomina nucleación. Estos núcleos son las semillas para las futuras nanopartículas.

Crecimiento y Recolección de Partículas

Una vez formados los núcleos, continúan creciendo a medida que más átomos de la fase de vapor se condensan en su superficie. El tamaño final de las nanopartículas está determinado por factores como la velocidad de evaporación, la presión de fondo y la distancia que viajan los átomos antes de ser recolectados.

Estas nanopartículas recién formadas se recolectan, ya sea en una superficie fría colocada en el camino del vapor o como un polvo suelto utilizando técnicas como la condensación en gas inerte.

Variaciones Clave del Método de Evaporación

Aunque el principio es el mismo, se utilizan diferentes métodos para suministrar la energía necesaria para la evaporación. Cada uno tiene ventajas específicas.

Evaporación Térmica

Esta es la forma más simple, donde el material fuente se coloca en una pequeña "barca" o crisol hecho de un metal refractario como el tungsteno. Se hace pasar una alta corriente eléctrica a través de la barca, calentándola y haciendo que el material fuente se evapore. Es más adecuada para materiales con puntos de fusión relativamente bajos, como oro, plata y aluminio.

Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos (como titanio, tungsteno o sílice), la evaporación térmica es ineficiente. La evaporación por haz de electrones utiliza un haz de electrones de alta energía enfocado magnéticamente para golpear el material fuente, causando un calentamiento y vaporización intensos y localizados.

Ablación Láser

En esta técnica, un láser pulsado de alta potencia se enfoca en el material fuente dentro de la cámara de vacío. Cada pulso láser vaporiza una cantidad minúscula de material, creando una pluma de plasma energética que se expande y enfría para formar nanopartículas. Este método ofrece un control muy preciso sobre el proceso de evaporación.

Condensación en Gas Inerte (IGC)

IGC es una variación clave para producir polvos de nanopartículas sueltos y no aglomerados. La evaporación ocurre no en alto vacío, sino en un gas inerte de baja presión (como helio o argón). Los átomos de vapor caliente pierden energía rápidamente al chocar con los átomos fríos del gas inerte, lo que promueve una nucleación rápida y limita el crecimiento de las partículas. Las nanopartículas resultantes son transportadas por el flujo de gas a un filtro de recolección.

Comprender las Compensaciones

Ningún método de síntesis es perfecto. La principal fortaleza de la técnica de evaporación también está ligada a sus principales limitaciones.

Ventaja: Pureza Inigualable

Debido a que el proceso comienza con un sólido de alta pureza y ocurre en un ambiente de vacío limpio, las nanopartículas resultantes son excepcionalmente puras. Están libres de residuos de disolventes, surfactantes o contaminantes precursores a menudo presentes en partículas hechas mediante síntesis química.

Ventaja: Alta Cristalinidad

La condensación controlada a partir de una fase de vapor a menudo da como resultado nanopartículas con una estructura bien definida y altamente cristalina. Esto es fundamental para aplicaciones en óptica, catálisis y electrónica, donde la disposición atómica dicta el rendimiento.

Limitación: Costos de Energía y Equipamiento

Los sistemas de alto vacío, los cañones de electrones y los láseres de alta potencia son costosos de adquirir y operar. El proceso consume mucha energía, lo que lo hace menos rentable para la producción a granel de materiales de bajo costo en comparación con los procesos por lotes químicos a gran escala.

Limitación: Dificultad con Materiales Complejos

Crear nanopartículas de aleación o compuestas con una estequiometría precisa es un desafío. Los diferentes elementos tienen diferentes presiones de vapor y tasas de evaporación, lo que dificulta el control de la composición final. Los métodos como la co-evaporación a partir de múltiples fuentes son posibles, pero añaden una complejidad significativa.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de síntesis requiere alinear las fortalezas de la técnica con los requisitos innegociables de su aplicación.

- Si su enfoque principal es la investigación fundamental o la electrónica de alta pureza: Los métodos de evaporación proporcionan las nanopartículas más limpias, ideales para estudiar las propiedades intrínsecas del material sin interferencia química.

- Si su enfoque principal es la producción de nanopartículas metálicas simples (p. ej., plata, oro): La evaporación térmica combinada con la condensación en gas inerte es una opción excelente y bien establecida para crear polvos de alta pureza.

- Si su enfoque principal es la producción en masa para aplicaciones como pigmentos o compuestos a granel: Los métodos de síntesis químico-húmeda (como la precipitación) son casi siempre más escalables y rentables.

- Si su enfoque principal es crear nanopartículas complejas, de múltiples elementos o recubiertas: La síntesis química (como el sol-gel o el crecimiento mediado por semillas) ofrece mucha mayor flexibilidad y control sobre la composición y la estructura.

En última instancia, comprender la física de la evaporación le permite seleccionar una ruta de síntesis que priorice las propiedades de las nanopartículas más críticas para su éxito.

Tabla Resumen:

| Método | Ideal para | Ventaja Clave |

|---|---|---|

| Evaporación Térmica | Metales de bajo punto de fusión (Au, Ag, Al) | Simplicidad, rentabilidad para materiales específicos |

| Evaporación E-Beam | Materiales de alto punto de fusión (Ti, W) | Puede evaporar materiales a temperaturas muy altas |

| Ablación Láser | Control preciso, materiales complejos | Excelente control sobre el proceso y el tamaño de las partículas |

| Condensación en Gas Inerte | Polvos de nanopartículas sueltos y no aglomerados | El enfriamiento rápido limita el crecimiento, produce polvos finos |

¿Listo para integrar nanopartículas de alta pureza en su investigación? La técnica de evaporación es ideal para aplicaciones que exigen una pureza y cristalinidad excepcionales del material, desde la electrónica hasta la catálisis. KINTEK se especializa en equipos de laboratorio y consumibles para la síntesis avanzada de materiales. Nuestros expertos pueden ayudarle a seleccionar el sistema de evaporación adecuado para sus necesidades específicas de laboratorio. ¡Contáctenos hoy para discutir su proyecto y descubrir la diferencia KINTEK!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD