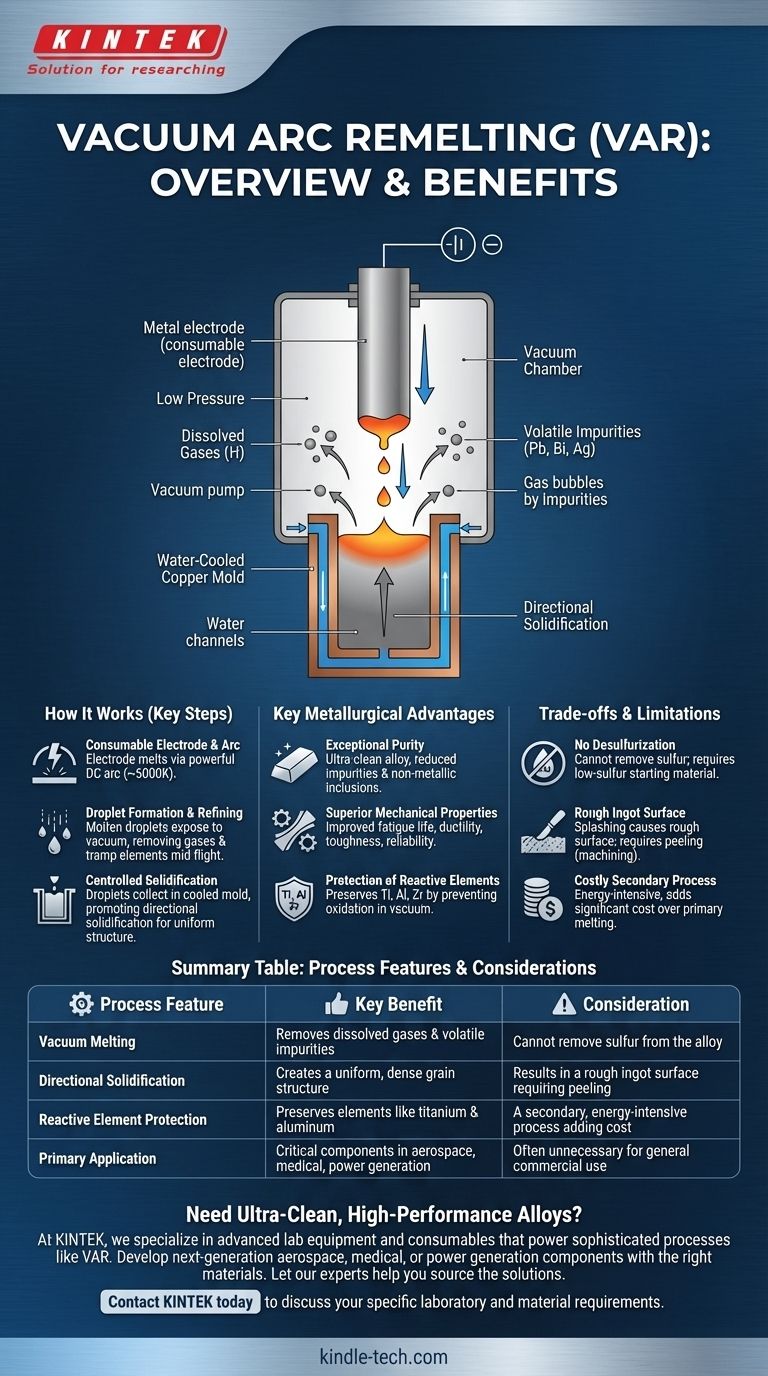

En esencia, el Remelado por Arco de Vacío (VAR) es un proceso de fusión secundaria de alta pureza utilizado para refinar metales y aleaciones especiales. Funciona generando un potente arco eléctrico de CC para fundir una barra de metal prefabricada (el electrodo) dentro de una cámara de vacío. El metal fundido gotea y se vuelve a solidificar en un molde de cobre refrigerado por agua, produciendo un lingote nuevo y altamente purificado con una estructura interna superior.

El verdadero propósito del VAR no es fabricar metal a partir de mineral en bruto, sino tomar una aleación existente y elevar su calidad. Al remelarla al vacío, el proceso elimina los gases disueltos y las impurezas volátiles, lo que da como resultado un material ultralimpio con las propiedades mecánicas excepcionales requeridas para las aplicaciones más exigentes.

Cómo el Proceso VAR Logra la Purificación

La eficacia del VAR radica en su combinación de alto calor y un entorno de vacío controlado, que impulsa una serie de reacciones de refinación física y química.

El Electrodo Consumible y el Arco

El proceso comienza con un cilindro sólido de la aleación a refinar, conocido como electrodo consumible. Este electrodo se suspende dentro de un horno de vacío y funciona como el terminal negativo (cátodo) en un circuito de CC de alta potencia.

Se genera un arco eléctrico entre la punta inferior del electrodo y una pequeña cantidad de material de arranque en la base del molde de cobre refrigerado por agua. El calor intenso del arco, que alcanza casi los 5000 K, funde la punta del electrodo.

Formación de Gotas y Refinación al Vacío

A medida que el electrodo se funde, se forman y desprenden gotas de metal líquido. Durante su caída a través del vacío, estas gotas sobrecalentadas quedan expuestas al entorno de baja presión.

Esta exposición es fundamental. El vacío ayuda a extraer los gases disueltos como el hidrógeno y los elementos traza volátiles de bajo punto de fusión como el plomo, el bismuto y la plata, purificando eficazmente el metal en pleno vuelo.

Solidificación Controlada en el Molde

Las gotas purificadas se acumulan en un baño fundido en el fondo del molde de cobre refrigerado por agua. Debido a que el molde se enfría activamente, la solidificación comienza inmediatamente en la pared del molde y progresa hacia arriba y hacia adentro.

Esta solidificación direccional es crucial para producir una estructura cristalina uniforme y refinada. Minimiza la segregación química y los defectos internos como la porosidad por contracción, lo que resulta en un lingote denso y químicamente homogéneo.

Ventajas Metalúrgicas Clave

Las condiciones únicas del proceso VAR ofrecen beneficios distintos que son inalcanzables con las técnicas convencionales de fusión en aire.

Pureza y Limpieza Excepcionales

Al prevenir la contaminación por aire (oxígeno y nitrógeno) y eliminar activamente los gases disueltos y los metales volátiles, el VAR produce una aleación ultralimpia. Esta reducción de impurezas e inclusiones no metálicas es la razón principal de su uso.

Propiedades Mecánicas Superiores

La estructura de grano fina y uniforme creada por la solidificación controlada mejora directamente el rendimiento del material. Las aleaciones procesadas con VAR exhiben una vida a la fatiga, ductilidad, tenacidad y fiabilidad general mejoradas bajo tensión.

Protección de Elementos Reactivos

Para aleaciones especiales, el VAR es esencial para preservar cantidades precisas de elementos altamente reactivos como el titanio y el aluminio. En un horno convencional, estos elementos se quemarían y se perderían por oxidación. El entorno de vacío los protege, asegurando que la química final cumpla con las especificaciones exactas.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el VAR no es una solución universal. Sus beneficios conllevan limitaciones y costes operativos específicos.

Sin Capacidad de Desulfuración

El proceso VAR no puede eliminar el azufre. Por lo tanto, el electrodo consumible utilizado como material de partida ya debe tener un contenido de azufre muy bajo. Esto impone una restricción significativa en la selección inicial del material.

Superficie Rugosa del Lingote

El proceso de fusión a menudo implica salpicaduras, lo que da como resultado una superficie rugosa, porosa y químicamente inconsistente en el lingote final. Esta capa exterior debe mecanizarse, un proceso llamado pelado superficial, antes de que el lingote pueda utilizarse para forja u otro trabajo en caliente, lo que aumenta el coste y reduce el rendimiento del material.

Un Proceso Secundario Costoso

El VAR es un paso de refinación secundario que consume mucha energía. Añade un coste significativo en comparación con los métodos de fusión primarios y, por lo tanto, se reserva para aplicaciones donde la máxima calidad del material es un requisito innegociable.

Cuándo Especificar un Material VAR

Elegir una aleación procesada con VAR es una decisión impulsada por las demandas de rendimiento y seguridad de la aplicación final.

- Si su enfoque principal es la máxima fiabilidad y vida a la fatiga: Especifique VAR para componentes críticos en aeroespacial, generación de energía o implantes médicos donde el fallo del material sería catastrófico.

- Si su enfoque principal es la fabricación con aleaciones reactivas: Utilice VAR para producir metales especiales que contengan cantidades precisas de titanio, circonio o aluminio sin perderlos por oxidación.

- Si su enfoque principal es el uso estructural o comercial general: El VAR es casi siempre innecesario. Un material fundido al aire o desgasificado al vacío convencional proporcionará un rendimiento suficiente a un coste mucho menor.

Comprender los principios del VAR le permite especificar la calidad exacta del material requerida para satisfacer sus desafíos de ingeniería más exigentes.

Tabla Resumen:

| Característica del Proceso | Beneficio Clave | Consideración |

|---|---|---|

| Fusión al Vacío | Elimina gases disueltos e impurezas volátiles | No puede eliminar el azufre de la aleación |

| Solidificación Direccional | Crea una estructura de grano uniforme y densa | Resulta en una superficie de lingote rugosa que requiere pelado |

| Protección de Elementos Reactivos | Preserva elementos como el titanio y el aluminio | Un proceso secundario, intensivo en energía que añade coste |

| Aplicación Principal | Componentes críticos en aeroespacial, médico y generación de energía | A menudo innecesario para uso comercial general |

¿Necesita aleaciones ultralimpias y de alto rendimiento para sus aplicaciones críticas?

En KINTEK, nos especializamos en el equipo de laboratorio avanzado y los consumibles que impulsan procesos sofisticados como el Remelado por Arco de Vacío. Ya sea que esté desarrollando componentes aeroespaciales de próxima generación, implantes médicos que salvan vidas o sistemas de generación de energía de alta fiabilidad, los materiales adecuados son fundamentales para su éxito.

Permita que nuestros expertos le ayuden a encontrar las soluciones que necesita para afrontar sus desafíos de ingeniería más exigentes. Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de laboratorio y materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué significa VAR en el acero? Una guía sobre la refundición por arco al vacío para acero de alta pureza

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores