En esencia, el propósito de un horno de inducción es fundir metales conductores de electricidad como el hierro, el acero, el cobre y el aluminio. Lo logra utilizando el principio de inducción electromagnética para generar calor intenso directamente dentro del propio metal, ofreciendo un proceso que es significativamente más limpio, más eficiente y más controlable que los hornos tradicionales de combustible.

La ventaja fundamental de un horno de inducción no es solo que funde metal, sino cómo lo hace. Al transformar el propio metal en la fuente de calor, evita las ineficiencias y la contaminación de la combustión externa, brindando a los operadores una precisión inigualable y un ambiente de trabajo más limpio.

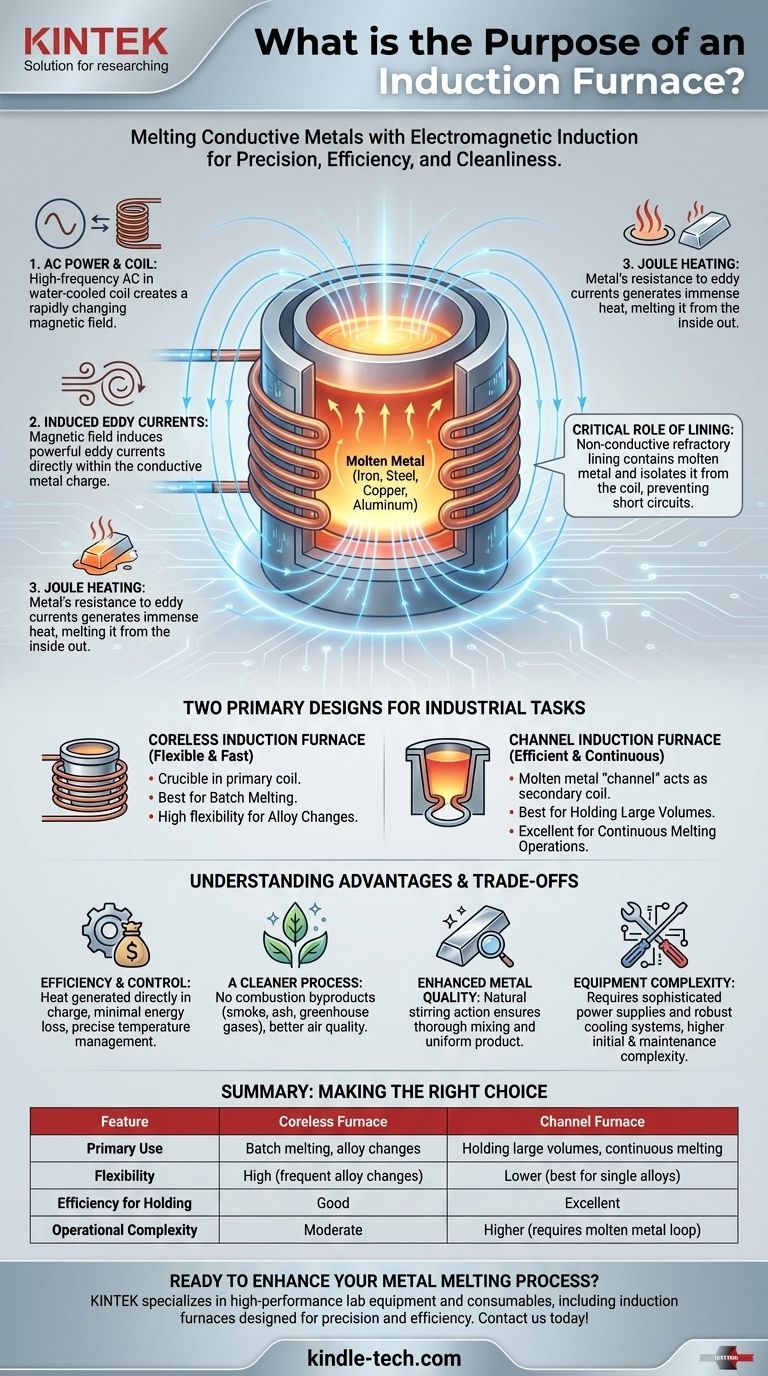

Cómo los hornos de inducción generan calor intenso

Para comprender el propósito de un horno de inducción, primero debe comprender su mecanismo de calentamiento único. No depende de la quema de combustible. En cambio, opera como un transformador potente y especializado.

El principio de inducción electromagnética

Una corriente alterna (CA) de alta frecuencia pasa a través de una bobina de cobre refrigerada por agua. Esto crea un campo magnético fuerte y que cambia rápidamente en el espacio en el centro de la bobina.

El metal como elemento calefactor

Cuando un metal conductor se coloca dentro de este campo magnético, el campo induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, para que fluyan directamente dentro del metal.

La resistencia crea calor

La propia resistencia eléctrica del metal se opone al flujo de estas corrientes de Foucault. Esta oposición genera un calor inmenso —un fenómeno conocido como calentamiento Joule—, lo que hace que el metal se caliente rápidamente y se funda de adentro hacia afuera.

El papel crítico del revestimiento

Un crisol o revestimiento no conductor y resistente al calor se coloca dentro de la bobina de cobre. Este revestimiento refractario es crucial, ya que contiene el metal fundido y lo aísla de la bobina refrigerada por agua, evitando un cortocircuito catastrófico.

Hornos sin núcleo vs. de canal: dos diseños clave

Aunque el principio es el mismo, los hornos de inducción se construyen en dos configuraciones principales, cada una adecuada para diferentes tareas industriales.

Hornos de inducción sin núcleo

Este es el diseño más simple, donde el crisol que contiene el metal se coloca directamente dentro de la bobina primaria. Son excelentes para fundir material en lotes y son lo suficientemente flexibles como para manejar cambios frecuentes entre diferentes tipos de aleaciones.

Hornos de inducción de canal

Este diseño funciona más explícitamente como un transformador. El horno tiene un "canal" o bucle de metal fundido que actúa como una bobina secundaria, que se acopla con la bobina de inducción primaria y un núcleo de hierro. Esta configuración es excepcionalmente eficiente para mantener grandes volúmenes de metal fundido a una temperatura específica durante largos períodos o para operaciones de fusión continua.

Comprendiendo las ventajas y desventajas

La elección de usar un horno de inducción está impulsada por un claro conjunto de beneficios, pero también conlleva limitaciones específicas.

Ventaja clave: eficiencia y control

Debido a que el calor se genera directamente dentro del material de carga, se pierde muy poca energía al medio ambiente. Esto hace que los hornos de inducción sean altamente eficientes energéticamente. Además, la potencia se puede controlar instantáneamente, lo que permite una gestión precisa de la temperatura.

Ventaja clave: un proceso más limpio

El calentamiento por inducción es un proceso completamente limpio. Sin combustión, no hay subproductos como humo, cenizas o gases de efecto invernadero. Esto mejora la calidad del aire dentro de la fundición y ayuda a cumplir con estrictas regulaciones ambientales.

Ventaja clave: calidad del metal mejorada

Los intensos campos magnéticos crean una acción de agitación natural dentro del baño fundido. Esto asegura que todos los elementos, incluidas las aleaciones, se mezclen a fondo, lo que resulta en un producto final más uniforme y de alta calidad.

La principal desventaja: complejidad del equipo

Los hornos de inducción requieren fuentes de alimentación sofisticadas para gestionar las corrientes de alta frecuencia, así como sistemas robustos de refrigeración por agua para proteger la bobina de cobre. Esto hace que la inversión inicial y el mantenimiento sean más complejos que los de un simple cubilote o un horno de reverbero.

Tomando la decisión correcta para su objetivo

La mejor tecnología de horno depende completamente de sus objetivos y prioridades operativas.

- Si su enfoque principal es fundir diversas aleaciones en lotes: Un horno de inducción sin núcleo proporciona la flexibilidad y velocidad necesarias para cambios frecuentes de material.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido o la fusión continua: Un horno de inducción de canal ofrece una eficiencia superior para mantener la temperatura durante largos períodos.

- Si su enfoque principal es el cumplimiento ambiental y el ahorro de energía: Ambos tipos de hornos de inducción son muy superiores a los hornos tradicionales basados en combustión.

En última instancia, el propósito de un horno de inducción es proporcionar un control preciso, limpio y eficiente sobre todo el proceso de fusión de metales.

Tabla resumen:

| Característica | Horno sin núcleo | Horno de canal |

|---|---|---|

| Uso principal | Fusión por lotes, cambios de aleación | Mantenimiento de grandes volúmenes, fusión continua |

| Flexibilidad | Alta (cambios frecuentes de aleación) | Menor (mejor para aleaciones únicas) |

| Eficiencia para el mantenimiento | Buena | Excelente |

| Complejidad operativa | Moderada | Mayor (requiere bucle de metal fundido) |

¿Listo para mejorar su proceso de fusión de metales? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la precisión, la eficiencia y un entorno de trabajo más limpio. Ya sea que necesite flexibilidad de fusión por lotes u operación continua, nuestras soluciones están adaptadas para satisfacer las necesidades específicas de su laboratorio. Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los dos métodos de calentamiento por inducción? Hornos sin núcleo vs. de canal explicados

- ¿Cómo podemos aumentar la eficiencia del horno de inducción? Optimice la potencia, el calor y el rendimiento para obtener el máximo desempeño

- ¿Cuál es el rango de frecuencia de un horno de inducción? Elegir la frecuencia adecuada para sus necesidades de fusión

- ¿Cuál es el material de revestimiento para un horno de inducción? Una guía de refractarios de alto rendimiento

- ¿Cuál es el efecto de la frecuencia en el calentamiento por inducción? Controle la profundidad de calentamiento para su aplicación

- ¿Qué es el revestimiento en un horno de inducción? El refractario crítico que protege su fundición

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Cuáles son las ventajas del calentamiento por inducción? Consiga un calor rápido, preciso y limpio para sus materiales