En el contexto del moldeo por inyección, la sinterización es el paso final crítico que transforma una pieza moldeada hecha de material en polvo en un componente sólido, denso y funcional. Esto no se utiliza en el moldeo por inyección de plástico tradicional, pero es el núcleo de procesos avanzados como el Moldeo por Inyección de Metales (MIM) y el Moldeo por Inyección de Cerámica (CIM). La sinterización utiliza calor elevado —por debajo del punto de fusión del material— para fusionar las partículas de polvo individuales, creando una masa sólida con propiedades casi idénticas a las del material a granel.

La sinterización es un proceso térmico que cambia fundamentalmente la naturaleza de una pieza moldeada. Convierte un objeto frágil compuesto de metal o cerámica en polvo unido por un aglutinante en un producto final fuerte y denso al fusionar las partículas sin llegar a fundir el material primario.

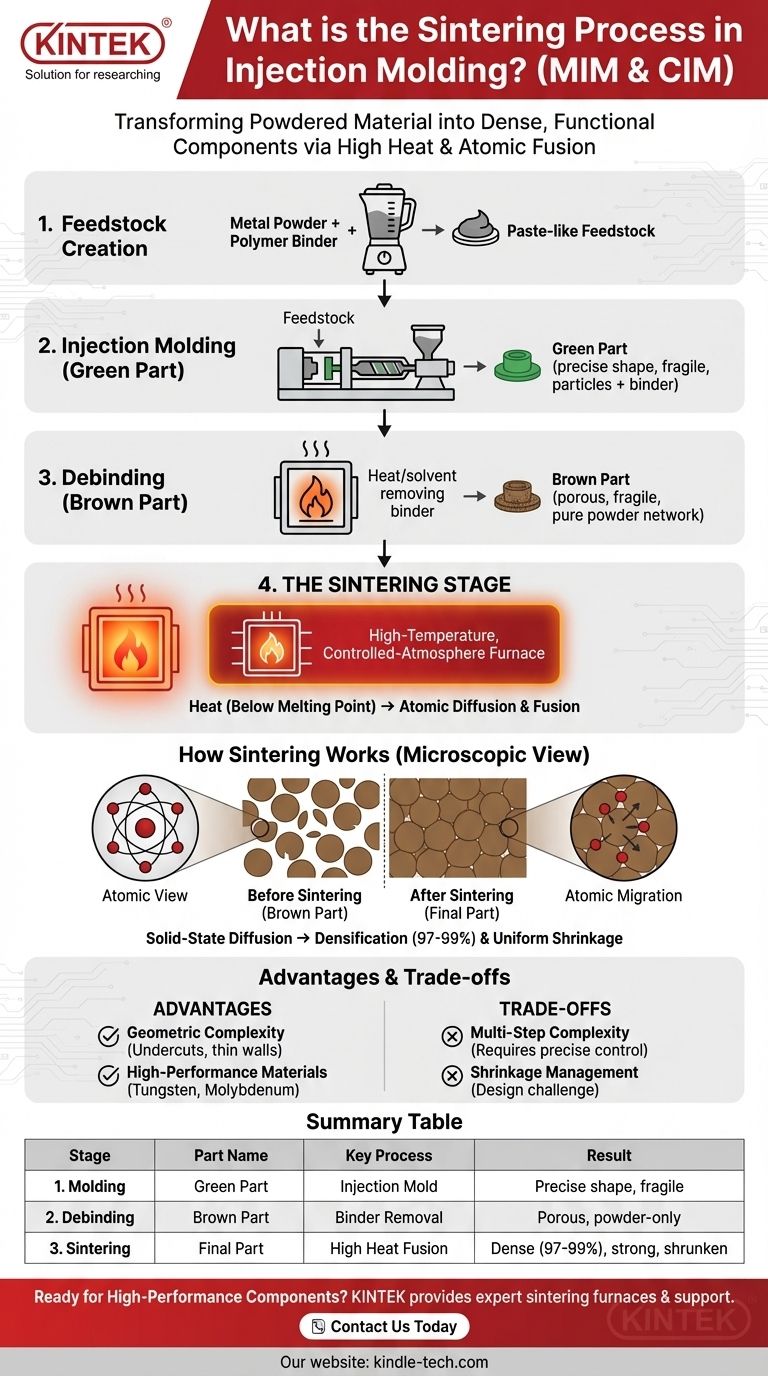

El proceso de moldeo por inyección basado en la sinterización

Para comprender el papel de la sinterización, primero debe comprender el proceso de múltiples etapas al que pertenece, más comúnmente el Moldeo por Inyección de Metales (MIM). Este proceso combina la libertad geométrica del moldeo por inyección de plástico con las propiedades materiales del metal.

Paso 1: Creación de la materia prima

El proceso comienza mezclando polvo metálico extremadamente fino con un aglutinante polimérico. Esto crea una materia prima con una consistencia similar a una pasta que puede procesarse en una máquina de moldeo por inyección.

Paso 2: Moldeo por inyección de la "pieza en verde"

Esta materia prima se calienta y se inyecta en una cavidad del molde, al igual que en el moldeo por inyección de plástico convencional. La pieza resultante, denominada "pieza en verde", tiene la forma precisa del componente final, pero está compuesta por partículas metálicas unidas por el aglutinante.

Paso 3: Eliminación del aglutinante (desaglomerado)

La pieza en verde se somete luego a un proceso de desaglomerado, a menudo utilizando solventes o calor. Esto elimina la mayor parte del aglutinante polimérico. La pieza que queda, ahora llamada "pieza en marrón", es frágil y porosa, y consiste en partículas metálicas conectadas de forma suelta.

Paso 4: La etapa de sinterización

Este es el paso final y transformador. La pieza en marrón se coloca en un horno de alta temperatura y atmósfera controlada. La temperatura se eleva justo por debajo del punto de fusión del metal.

Cómo funciona la sinterización a nivel microscópico

La sinterización no es un simple proceso de fusión. Se basa en un fenómeno llamado difusión en estado sólido, que cambia drásticamente la estructura interna y las propiedades físicas de la pieza.

El principio de la difusión atómica

El calor elevado proporciona energía térmica que excita los átomos dentro de las partículas metálicas. Esta energía permite que los átomos migren a través de los límites donde las partículas individuales se tocan.

A medida que los átomos se mueven para llenar los vacíos entre las partículas, estas se fusionan. Este proceso elimina los espacios porosos, creando una pieza única y sólida.

Densificación y contracción

A medida que los vacíos desaparecen, la pieza se vuelve significativamente más densa, a menudo alcanzando el 97-99% de la densidad teórica del material sólido.

Esta densificación va acompañada de una contracción predecible y uniforme. Esta contracción debe tenerse en cuenta con precisión durante el diseño inicial del molde para garantizar que la pieza final cumpla con las especificaciones dimensionales.

Ventajas y desventajas clave

Los procesos basados en la sinterización como el MIM son potentes, pero conllevan consideraciones específicas que son cruciales para que cualquier profesional técnico las comprenda.

Ventaja: Complejidad geométrica

El MIM permite la creación de piezas metálicas pequeñas y altamente complejas con características como socavados, paredes delgadas y detalles intrincados que serían extremadamente difíciles o costosos de lograr con el mecanizado CNC tradicional.

Ventaja: Materiales de alto rendimiento

La sinterización es uno de los únicos métodos viables para formar piezas a partir de materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el molibdeno. Estos materiales no se pueden fundir ni mecanizar fácilmente.

Desventaja: Complejidad de múltiples pasos

El proceso MIM implica múltiples etapas (mezclado, moldeo, desaglomerado, sinterización), cada una de las cuales requiere un control preciso y equipo especializado. Es un flujo de trabajo más complejo que el mecanizado directo o la fundición.

Desventaja: Gestión de la contracción

La contracción significativa e innegociable durante la sinterización es el mayor desafío de diseño. Exige un alto nivel de experiencia en procesos e ingeniería inicial para crear un molde que produzca piezas finales dimensionalmente precisas.

Tomar la decisión correcta para su proyecto

Comprender este proceso le permite identificar dónde ofrece una clara ventaja de fabricación.

- Si su objetivo principal es la producción de alto volumen de piezas metálicas pequeñas y complejas: el MIM suele ser más rentable que el mecanizado CNC al eliminar el desperdicio de material y reducir los tiempos de ciclo.

- Si su objetivo principal es trabajar con metales refractarios o aleaciones difíciles de mecanizar: la fabricación basada en la sinterización suele ser el método más práctico o el único disponible.

- Si su objetivo principal es lograr las propiedades del metal forjado con la libertad de diseño del moldeo: el proceso MIM proporciona una capacidad única para salvar esta brecha para aplicaciones adecuadas.

En última instancia, dominar los principios de la sinterización permite producir componentes de alto rendimiento con un nivel de libertad geométrica que otros procesos de metalurgia no pueden igualar.

Tabla resumen:

| Etapa | Nombre de la pieza | Proceso clave | Resultado |

|---|---|---|---|

| 1. Moldeo | Pieza en verde | La mezcla de polvo/aglutinante se moldea por inyección | Forma precisa, pero frágil |

| 2. Desaglomerado | Pieza en marrón | Se elimina el aglutinante (solvente/calor) | Pieza porosa y frágil de polvo puro |

| 3. Sinterización | Pieza final | El calor elevado fusiona las partículas por difusión | Pieza densa (97-99%), fuerte y contraída |

¿Listo para producir componentes metálicos o cerámicos complejos y de alto rendimiento?

El proceso de sinterización en el Moldeo por Inyección de Metales y Cerámica (MIM/CIM) es complejo, pero los resultados son incomparables para crear piezas densas e intrincadas. KINTEK se especializa en proporcionar los hornos de laboratorio de alto rendimiento y el soporte experto necesarios para ciclos precisos de desaglomerado y sinterización.

Ayudamos a nuestros clientes en las industrias MIM y CIM a lograr resultados consistentes y desbloquear nuevas posibilidades de diseño. Contáctenos hoy para discutir cómo nuestras soluciones de sinterización pueden mejorar sus capacidades de fabricación.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto