En resumen, la sinterización del acero inoxidable es un proceso térmico de alta temperatura que fusiona partículas de polvo metálico para formar un objeto sólido y denso. Fundamentalmente, esto se logra sin fundir realmente el acero. En su lugar, una forma comprimida hecha de polvo de acero y un aglutinante se calienta en una atmósfera controlada, lo que hace que las partículas individuales se unan a través de la difusión atómica, lo que aumenta la resistencia y la densidad de la pieza.

La sinterización no se trata de fundir metal; se trata de usar calor controlado por debajo del punto de fusión para transformar una forma de polvo frágil y comprimida en un componente sólido y resistente, fomentando que sus partículas se unan y fusionen.

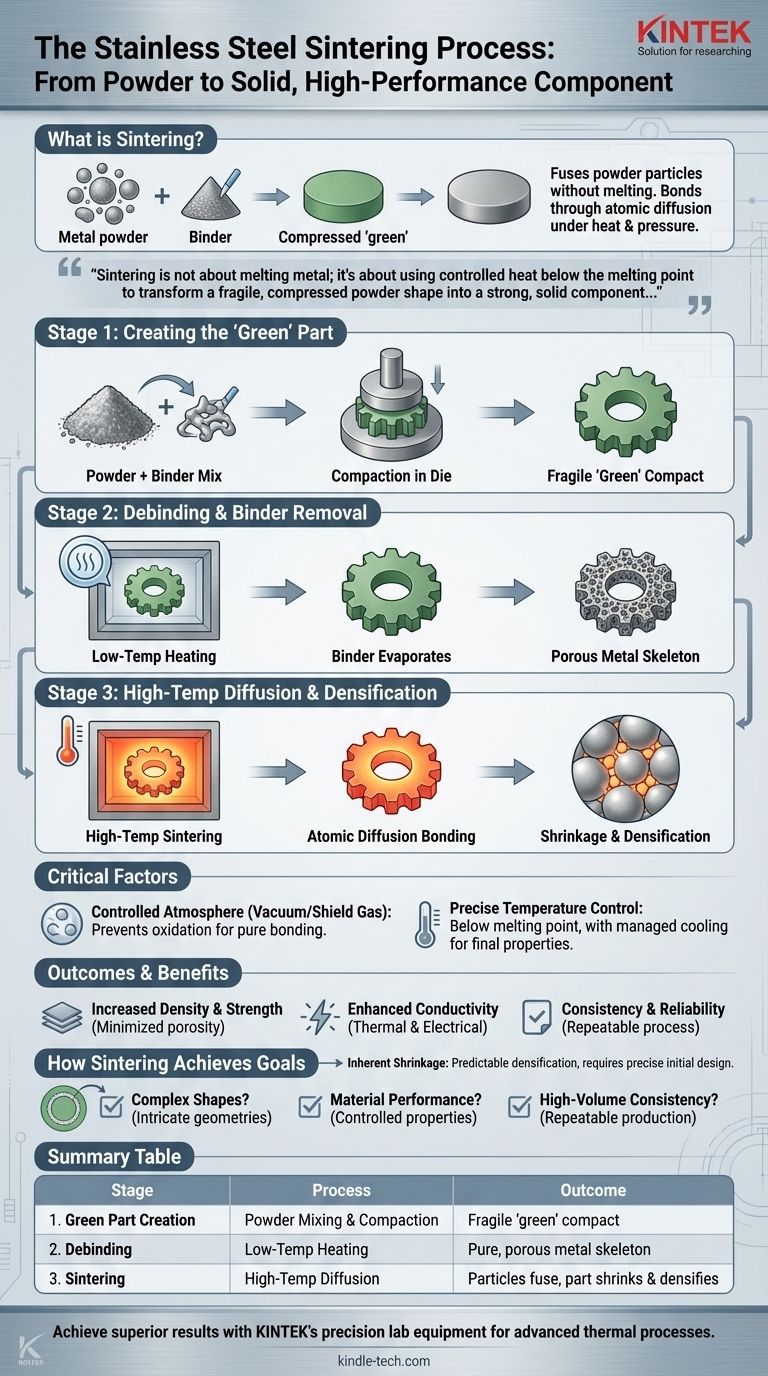

Las tres etapas principales de la sinterización del acero inoxidable

El camino desde el polvo suelto hasta una pieza metálica terminada es un proceso preciso y de varias etapas. Cada paso es crítico para asegurar que el componente final tenga la densidad, resistencia y precisión dimensional deseadas.

Etapa 1: Creación de la pieza "en verde"

Primero, el polvo fino de acero inoxidable se mezcla a fondo con un aglutinante polimérico temporal, como cera o parafina. Este aglutinante actúa como un adhesivo, dando a la mezcla suficiente cohesión para ser manipulada.

Esta mezcla de polvo y aglutinante se prensa luego en un troquel bajo alta presión, dándole la forma deseada. Esta pieza inicial y frágil se conoce como pieza "en verde" o compacto en verde.

Etapa 2: Desaglomerado y eliminación del aglutinante

La pieza en verde se coloca cuidadosamente en un horno, a menudo un horno de vacío o de grafito. Se calienta a una temperatura relativamente baja en una atmósfera controlada.

Durante esta fase de desaglomerado, el aglutinante orgánico se evapora o se quema por completo. Mantener un flujo de gas controlado es esencial para eliminar los residuos del aglutinante y proteger el horno de la contaminación.

Etapa 3: Difusión y densificación a alta temperatura

Una vez que el aglutinante ha desaparecido, la temperatura se eleva significativamente, acercándose, pero nunca alcanzando, el punto de fusión del acero inoxidable.

A esta alta temperatura, las partículas de metal comienzan a unirse por difusión. Los átomos migran a través de los límites de las partículas en contacto, haciendo que se fusionen. Los puntos de contacto crecen, acercando los centros de las partículas, lo que elimina los espacios porosos entre ellas y hace que toda la pieza se contraiga y densifique.

Por qué el entorno de sinterización es crítico

El éxito de la sinterización depende de mantener un entorno inmaculado y precisamente controlado durante todo el ciclo de calentamiento y enfriamiento. No hacerlo resulta en una pieza débil y de calidad inferior.

El papel de una atmósfera controlada

La sinterización debe realizarse en un ambiente desprovisto de oxígeno. Esto se logra típicamente utilizando un vacío o un gas protector (como un gas endotérmico).

El oxígeno haría que las partículas de acero se oxidaran, formando una capa superficial que les impediría unirse. Una atmósfera controlada asegura que las superficies de las partículas permanezcan puras y listas para fusionarse.

La importancia del control de la temperatura

La temperatura de sinterización es un equilibrio delicado. Debe ser lo suficientemente alta como para activar la difusión atómica, pero debe permanecer de forma segura por debajo del punto de fusión del acero.

Además, la velocidad de enfriamiento después de la sinterización se gestiona activamente. Al igual que en otros tratamientos térmicos, controlar la rapidez con la que se enfría la pieza se puede utilizar para ajustar las propiedades mecánicas finales, como la dureza y la ductilidad.

Comprendiendo los resultados y beneficios

La sinterización no es solo un método de fabricación; es una forma de diseñar materiales para características de rendimiento específicas. El proceso cambia inherentemente la estructura del material.

Beneficios clave: Resistencia, densidad y consistencia

El objetivo principal de la sinterización es minimizar la porosidad de la pieza en verde. Al fusionar las partículas y cerrar los huecos, el proceso aumenta significativamente la densidad y la resistencia del componente.

La sinterización también mejora otras propiedades como la conductividad térmica y eléctrica. Debido a que el proceso está altamente controlado, produce piezas con una consistencia y fiabilidad excepcionales en grandes series de producción.

Contracción inherente y control dimensional

Una característica clave de la sinterización es que la pieza se contrae a medida que se densifica. Esta es una parte predecible y necesaria del proceso.

Los ingenieros deben calcular con precisión esta contracción en el diseño inicial del molde y de la pieza en verde para asegurar que el componente final sinterizado cumpla con las especificaciones dimensionales exactas.

Cómo la sinterización logra objetivos de fabricación específicos

La elección de un proceso de fabricación depende enteramente de su objetivo. La sinterización ofrece ventajas únicas para ciertas aplicaciones.

- Si su enfoque principal es crear formas complejas: La sinterización sobresale porque comienza con un polvo moldeable, lo que permite geometrías intrincadas que son difíciles o costosas de lograr con el mecanizado tradicional.

- Si su enfoque principal es el rendimiento del material: La sinterización proporciona un control preciso sobre la densidad, la porosidad y la resistencia al manipular la temperatura, el tiempo y la atmósfera.

- Si su enfoque principal es la consistencia de alto volumen: El proceso es altamente repetible, lo que lo hace ideal para fabricar grandes cantidades de piezas idénticas con propiedades mecánicas fiables.

En última instancia, la sinterización transforma el polvo suelto de acero inoxidable en un componente denso, robusto y diseñado con precisión.

Tabla resumen:

| Etapa | Proceso | Acción clave | Resultado |

|---|---|---|---|

| 1. Creación de la pieza en verde | Mezclado y compactación del polvo | Prensado de polvo con aglutinante en un troquel | Forma un compacto "en verde" frágil y con forma |

| 2. Desaglomerado | Calentamiento a baja temperatura | Eliminación del aglutinante orgánico en un horno | Deja un esqueleto metálico puro y poroso |

| 3. Sinterización | Difusión a alta temperatura | Calentamiento cerca del punto de fusión en atmósfera controlada | Las partículas se fusionan por difusión atómica, la pieza se contrae y densifica |

¿Listo para lograr una resistencia superior y geometrías complejas con sus componentes metálicos?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para procesos térmicos avanzados como la sinterización. Nuestra experiencia garantiza que sus piezas de acero inoxidable alcancen la densidad, resistencia y precisión dimensional óptimas que necesita.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de sinterización pueden mejorar las capacidades de fabricación de su laboratorio y ofrecer resultados consistentes y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta