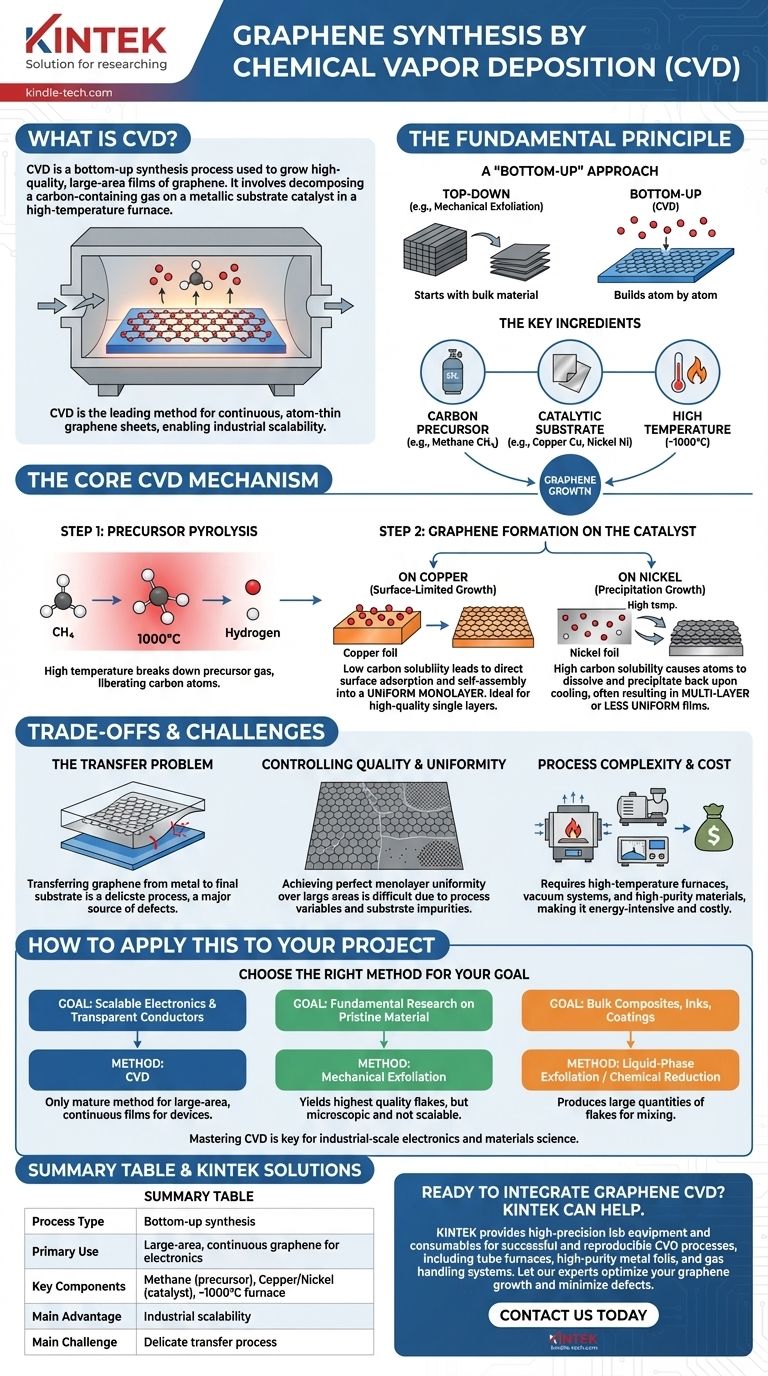

En esencia, la deposición química de vapor (CVD) es un proceso de síntesis utilizado para cultivar películas de grafeno de alta calidad y gran área. Funciona introduciendo un gas que contiene carbono (un precursor) en un horno de alta temperatura, donde se descompone en la superficie de un sustrato metálico, que actúa como catalizador. Estos átomos de carbono descompuestos se organizan luego en la estructura de red hexagonal del grafeno.

La deposición química de vapor es el método industrial líder para producir grafeno no como un polvo, sino como una lámina continua de un átomo de espesor. Su principal ventaja es la escalabilidad, lo que permite la creación de películas lo suficientemente grandes para aplicaciones electrónicas, una hazaña inalcanzable con la mayoría de los otros métodos.

El Principio Fundamental: Construyendo Grafeno Átomo por Átomo

Un Enfoque "De Abajo Hacia Arriba"

La síntesis de grafeno se divide ampliamente en dos categorías: "de arriba hacia abajo" y "de abajo hacia arriba".

Los métodos de arriba hacia abajo, como la exfoliación mecánica, comienzan con una pieza grande de grafito y la descomponen en capas individuales. En contraste, la CVD es un método de abajo hacia arriba. Comienza con átomos de carbono individuales de un gas y construye la estructura de grafeno desde cero, de manera similar a colocar baldosas individuales para formar un mosaico.

Los Ingredientes Clave

El proceso de CVD para grafeno se basa en tres componentes principales que trabajan en concierto:

- Precursor de Carbono: Un gas hidrocarburo, más comúnmente metano (CH₄), que sirve como fuente de átomos de carbono.

- Sustrato Catalítico: Una lámina de metal de transición, típicamente Cobre (Cu) o Níquel (Ni), sobre la cual crece el grafeno. El papel del metal es reducir drásticamente la energía requerida para la reacción.

- Alta Temperatura: El proceso ocurre en un horno a temperaturas que a menudo se acercan a los 1000°C para proporcionar la energía necesaria para descomponer el gas precursor y facilitar la disposición de los átomos.

El Mecanismo Central de la CVD

La síntesis de grafeno a través de CVD es un proceso de dos pasos que ocurre dentro de la cámara de reacción.

Paso 1: Pirólisis del Precursor

Primero, la alta temperatura hace que el gas precursor se descomponga. Por ejemplo, el metano se descompone en átomos de carbono e hidrógeno.

Este paso, conocido como pirólisis, libera eficazmente los átomos de carbono individuales que se utilizarán para construir la lámina de grafeno.

Paso 2: Formación de Grafeno en el Catalizador

Una vez libres, los átomos de carbono forman la red de grafeno en el sustrato metálico. El mecanismo exacto depende en gran medida del metal elegido.

Sobre Cobre, el crecimiento es un proceso limitado por la superficie. El carbono tiene muy baja solubilidad en el cobre, por lo que los átomos se adsorben directamente en la superficie de la lámina y se autoensamblan en una monocapa única y uniforme de grafeno. Esto hace que el cobre sea ideal para producir películas monocapa de alta calidad.

Sobre Níquel, el mecanismo es diferente. El carbono tiene mayor solubilidad en el níquel, por lo que los átomos primero se disuelven en el metal a alta temperatura. A medida que el metal se enfría, la solubilidad del carbono disminuye, lo que obliga a los átomos disueltos a precipitar de nuevo en la superficie, donde forman capas de grafeno. Esto puede resultar en películas multicapa o menos uniformes.

Comprendiendo las Ventajas y Desafíos

Aunque potente, la CVD no está exenta de complejidades y limitaciones. Comprender estas ventajas y desventajas es crucial para cualquier aplicación práctica.

El Problema de la Transferencia

El grafeno cultivado mediante CVD se forma sobre una lámina metálica, pero la mayoría de las aplicaciones electrónicas requieren que esté sobre un sustrato aislante como el dióxido de silicio. Esto requiere un proceso de transferencia.

La película de grafeno debe levantarse cuidadosamente del metal y trasladarse al sustrato final. Este delicado paso es una fuente principal de defectos, arrugas, desgarros y contaminación que pueden degradar las excepcionales propiedades del grafeno.

Control de Calidad y Uniformidad

Lograr una monocapa perfectamente uniforme y sin defectos en una gran área es extremadamente difícil.

Factores como el flujo de gas, los gradientes de temperatura y la pureza de la lámina metálica pueden conducir a la formación de parches multicapa, límites de grano (uniones entre diferentes dominios de crecimiento) y vacantes en la red atómica. Las propiedades eléctricas de la película dependen en gran medida de esta calidad estructural.

Complejidad y Costo del Proceso

La CVD requiere equipos especializados, incluidos hornos de alta temperatura, sistemas de vacío y controladores precisos de flujo de gas. La necesidad de láminas metálicas de alta pureza y la naturaleza intensiva en energía del proceso contribuyen a su costo y complejidad generales.

Cómo Aplicar Esto a Su Proyecto

El mejor método de síntesis depende completamente de su objetivo final. La CVD es una herramienta poderosa, pero no es una solución universal.

- Si su enfoque principal es la electrónica escalable o los conductores transparentes: La CVD es el camino más viable. Es el único método maduro para producir las películas de grafeno continuas y de gran área requeridas para dispositivos como pantallas táctiles, sensores y transistores de próxima generación.

- Si su enfoque principal es la investigación fundamental sobre material prístino: La exfoliación mecánica (el "método de la cinta adhesiva") es superior. Produce las escamas de grafeno de la más alta calidad y más perfectas electrónicamente, pero son microscópicas y no escalables.

- Si su enfoque principal son los compuestos a granel, tintas o recubrimientos: La exfoliación en fase líquida o la reducción química del óxido de grafeno son mejores opciones. Estos métodos de arriba hacia abajo producen grandes cantidades de escamas de grafeno ideales para mezclar en polímeros, pinturas o baterías.

En última instancia, dominar la CVD es clave para desbloquear el potencial del grafeno para transformar la electrónica y la ciencia de los materiales a escala industrial.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Síntesis de abajo hacia arriba |

| Uso Principal | Películas de grafeno continuas y de gran área para electrónica |

| Componentes Clave | Metano (precursor), Cobre/Níquel (catalizador), horno a ~1000°C |

| Ventaja Principal | Escalabilidad industrial |

| Desafío Principal | Delicado proceso de transferencia a sustratos finales |

¿Listo para Integrar la CVD de Grafeno en el Flujo de Trabajo de Su Laboratorio?

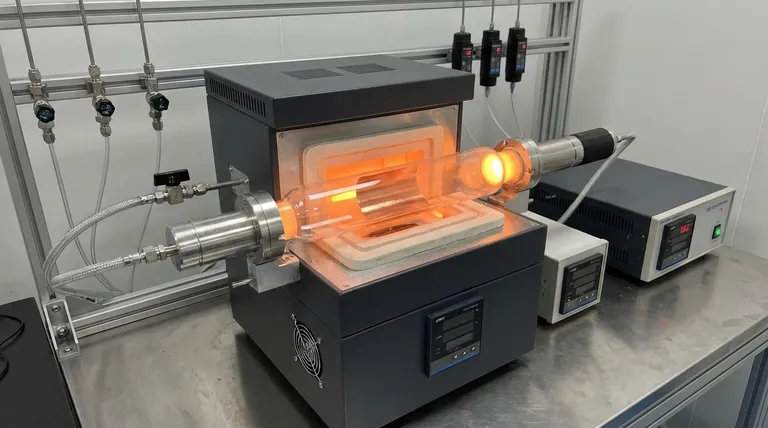

Dominar la síntesis de grafeno de alta calidad es crucial para la electrónica y la ciencia de los materiales de próxima generación. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta precisión, desde hornos tubulares hasta láminas metálicas de alta pureza y sistemas de manejo de gases, que son esenciales para un proceso de CVD exitoso y reproducible.

Permítanos ayudarle a alcanzar sus objetivos de investigación y desarrollo. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para optimizar el crecimiento de su grafeno, asegurando la uniformidad y minimizando los defectos.

Contáctenos hoy a través de nuestro formulario de contacto para discutir sus necesidades específicas de laboratorio y cómo KINTEK puede apoyar su innovación en materiales avanzados.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD