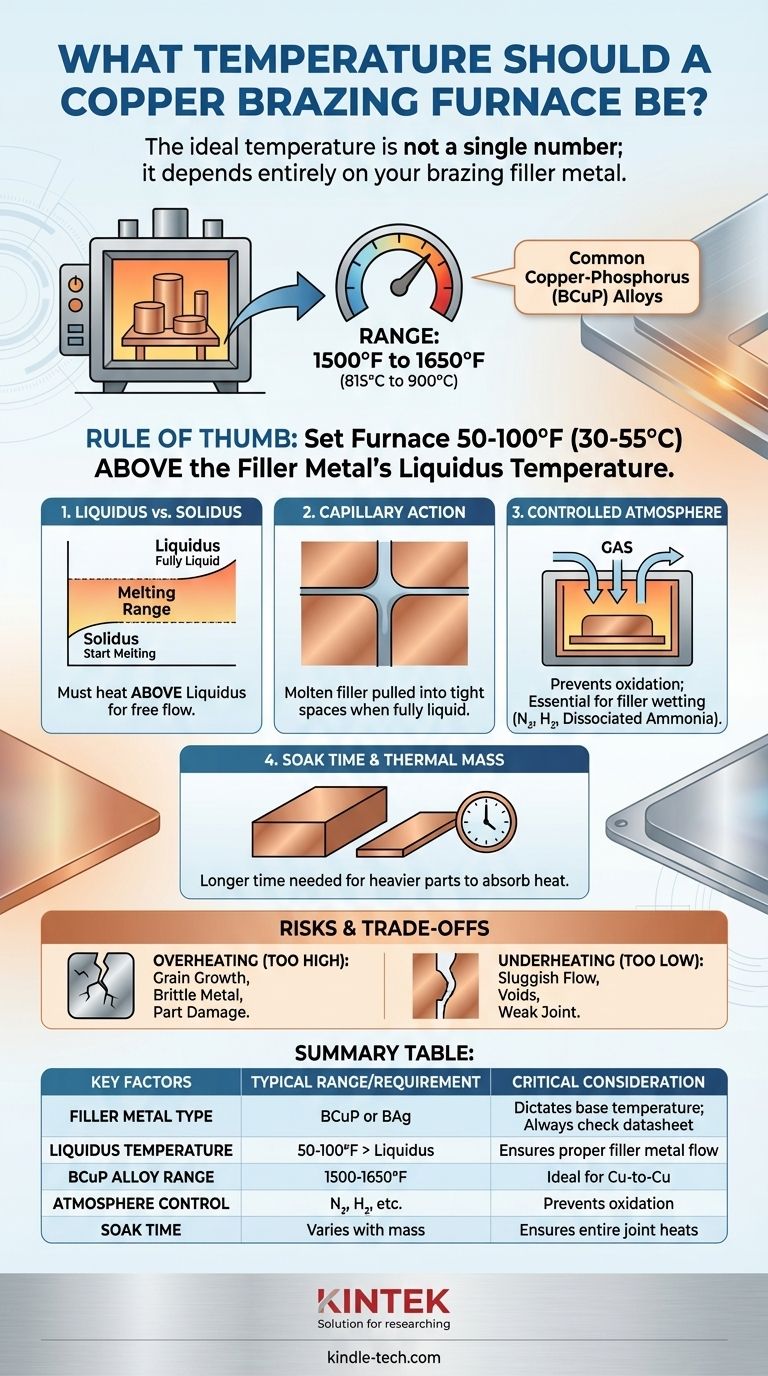

La temperatura ideal para un horno de soldadura fuerte de cobre no es un número único; se determina completamente por el metal de aporte (aleación) específico que esté utilizando. El horno debe ajustarse a una temperatura que esté de forma segura por encima de la temperatura de liquidus (completamente líquido) del metal de aporte, pero muy por debajo del punto de fusión del metal base de cobre. Para las aleaciones comunes de cobre-fósforo, esto suele caer dentro de un rango de 1500°F a 1650°F (815°C a 900°C).

El principio fundamental de la soldadura fuerte es fundir el metal de aporte, no las piezas que se unen. Por lo tanto, siempre debe consultar la hoja de datos técnicos de su aleación de soldadura fuerte específica y ajustar la temperatura de su horno 50-100°F (30-55°C) por encima de su temperatura de liquidus indicada para asegurar un flujo adecuado.

Por qué el metal de aporte dicta la temperatura

La soldadura fuerte exitosa se basa en que el metal de aporte se vuelva completamente líquido para que pueda ser arrastrado a la unión por acción capilar. Las propiedades de este metal de aporte, no el cobre en sí, son el factor de control para los ajustes de su horno.

Entendiendo Liquidus vs. Solidus

Cada aleación de soldadura fuerte tiene un rango de fusión definido por dos temperaturas. El solidus es la temperatura a la que la aleación comienza a fundirse, y el liquidus es la temperatura a la que se vuelve completamente líquida.

Para que el metal de aporte fluya libremente y cree una unión fuerte, toda el área de la unión debe calentarse por encima de la temperatura de liquidus.

El papel de la acción capilar

La acción capilar es la fuerza que atrae el metal de aporte fundido al espacio estrecho entre las dos piezas de cobre. Este fenómeno solo funciona eficazmente cuando el relleno está completamente líquido y fluido.

Si la temperatura del horno es demasiado baja (por debajo del liquidus), el relleno será lento y espeso, impidiendo que llene completamente la unión y resultando en una conexión débil con huecos.

Aleaciones comunes de soldadura fuerte de cobre

Diferentes aleaciones tienen diferentes temperaturas de liquidus. Para las uniones de cobre a cobre, las aleaciones BCuP (cobre-fósforo) son extremadamente comunes porque el fósforo actúa como un agente fundente, eliminando la necesidad de un fundente separado.

Para unir cobre a otros metales como acero o latón, se utilizan aleaciones BAg (a base de plata), y sus requisitos de temperatura diferirán significativamente. Siempre verifique las especificaciones de la aleación.

Configurando el horno: más que un número

Alcanzar la temperatura correcta es solo una parte del proceso. Para una soldadura fuerte en horno exitosa, varios otros factores son críticos de controlar.

La importancia de una atmósfera controlada

Calentar cobre a temperaturas de soldadura fuerte al aire libre causará una fuerte oxidación superficial. Esta capa de óxido impide que el metal de aporte "moje" las superficies de cobre, haciendo imposible una unión.

La soldadura fuerte en horno debe realizarse en una atmósfera protectora (como nitrógeno, hidrógeno o amoníaco disociado) para desplazar el oxígeno y mantener las piezas limpias durante todo el ciclo de calentamiento y enfriamiento.

Tiempo de remojo y masa térmica

La pantalla de temperatura del horno muestra la temperatura del aire, no de las piezas. Las piezas mismas, especialmente si son gruesas o pesadas, necesitan tiempo para absorber el calor.

Este período se llama tiempo de remojo, la duración durante la cual las piezas se mantienen a la temperatura de soldadura fuerte. Se requiere un tiempo de remojo más largo para piezas con mayor masa térmica para asegurar que el área de la unión alcance la temperatura necesaria para que el metal de aporte fluya.

Entendiendo los riesgos y las compensaciones

Configurar la temperatura del horno incorrectamente en cualquier dirección conducirá a uniones fallidas.

El peligro del sobrecalentamiento

Configurar la temperatura demasiado alta desperdicia energía y crea riesgos. El calor excesivo puede causar crecimiento de grano en el cobre, lo que puede hacer que el metal sea quebradizo y débil cerca de la unión.

En casos extremos, podría comenzar a acercarse al punto de fusión del cobre mismo (1984°F / 1085°C), lo que destruiría las piezas.

El problema del subcalentamiento

El subcalentamiento es la causa más común de una unión de soldadura fuerte deficiente. Si la temperatura del horno está demasiado cerca o por debajo del punto de liquidus del relleno, la aleación no fluirá correctamente.

Esto resulta en un llenado incompleto, dejando huecos y vacíos que comprometen gravemente la resistencia e integridad de la conexión final.

Tomar la decisión correcta para su aplicación

Utilice las propiedades de su metal de aporte elegido como guía definitiva para configurar su horno.

- Si su enfoque principal es unir cobre con cobre: Es probable que esté utilizando una aleación BCuP. Ajuste su horno 50-100°F (30-55°C) por encima de la temperatura de liquidus especificada de la aleación, colocando su ventana de proceso en el rango de 1500-1650°F (815-900°C).

- Si su enfoque principal es soldar cobre a un metal diferente: Necesitará una aleación diferente, probablemente una aleación BAg (plata). Debe consultar su hoja de datos, ya que su rango de temperatura requerido será diferente al de las aleaciones BCuP.

- Si experimenta resultados inconsistentes: Primero, confirme que su horno esté calibrado y proporcione calor uniforme. Segundo, asegúrese de que su atmósfera protectora sea pura y prevenga eficazmente la oxidación en las superficies de las piezas antes y durante el ciclo de soldadura fuerte.

Dominar la temperatura y la atmósfera de su horno es el primer paso crítico para crear uniones soldadas consistentemente fuertes y fiables.

Tabla resumen:

| Factor clave | Rango/Requisito típico | Consideración crítica |

|---|---|---|

| Tipo de metal de aporte | BCuP (Cobre-Fósforo) o BAg (Plata) | Dicta la temperatura base; siempre consulte la hoja de datos de la aleación |

| Temperatura de liquidus | 50-100°F (30-55°C) por encima del punto de liquidus de la aleación | Asegura el flujo adecuado del metal de aporte mediante acción capilar |

| Rango común de aleación BCuP | 1500°F a 1650°F (815°C a 900°C) | Ideal para uniones de cobre a cobre; el fósforo actúa como fundente |

| Control de atmósfera | Nitrógeno, hidrógeno o amoníaco disociado | Previene la oxidación para un mojado y unión adecuados |

| Tiempo de remojo | Varía con la masa térmica de la pieza | Asegura que toda la unión alcance la temperatura objetivo |

¿Necesita un horno que ofrezca un control preciso de la temperatura y una atmósfera fiable para una soldadura fuerte de cobre impecable? KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento diseñados para resultados de soldadura fuerte consistentes. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para sus aleaciones específicas y requisitos de aplicación. ¡Contáctenos hoy para discutir sus necesidades de soldadura fuerte y asegurar uniones fuertes y fiables en todo momento!

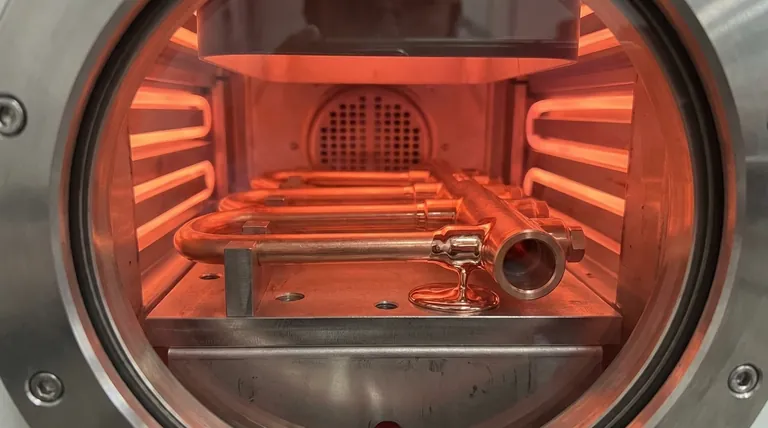

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada