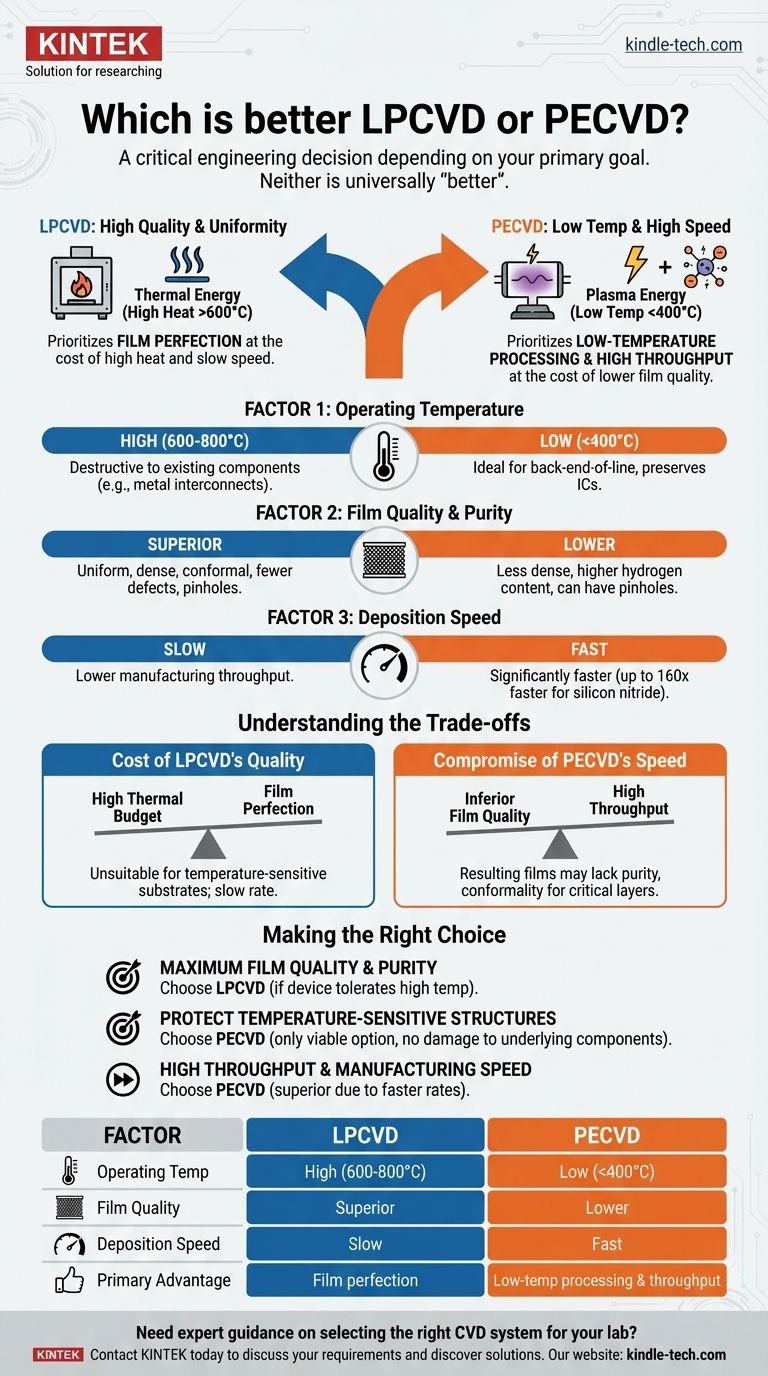

La respuesta corta es que ninguno es universalmente "mejor". La elección entre la Deposición Química de Vapor a Baja Presión (LPCVD) y la Deposición Química de Vapor Asistida por Plasma (PECVD) es una decisión de ingeniería crítica que depende totalmente de su objetivo principal. LPCVD se elige por su calidad de película y uniformidad superiores, mientras que PECVD se selecciona por su baja temperatura de procesamiento y alta velocidad de deposición.

La decisión fundamental se reduce a una compensación fundamental: LPCVD prioriza la perfección de la película a costa del calor alto y la velocidad lenta, mientras que PECVD prioriza el procesamiento a baja temperatura y el alto rendimiento a costa de una menor calidad de película.

La Diferencia Fundamental: Energía Térmica vs. Plasma

Para comprender las compensaciones, primero debe comprender cómo cada proceso suministra la energía necesaria para la reacción química que crea la película.

Cómo funciona LPCVD: Calor alto para calidad alta

LPCVD se basa exclusivamente en la energía térmica para impulsar la reacción de deposición. Los precursores gaseosos se introducen en un horno de alta temperatura (a menudo superior a 600 °C), donde el calor hace que reaccionen y depositen una película sólida sobre el sustrato.

Este entorno de alta temperatura y baja presión da como resultado películas que son altamente uniformes, densas y conformes, con muy pocos defectos.

Cómo funciona PECVD: El plasma como catalizador

PECVD utiliza un campo eléctrico para generar un plasma, que es un gas energizado. Este plasma proporciona la mayor parte de la energía necesaria para descomponer los gases precursores e impulsar la reacción.

Debido a que el plasma suministra la energía, el sustrato en sí puede mantenerse a una temperatura mucho más baja (típicamente por debajo de 400 °C). Esta es la ventaja más importante del proceso PECVD.

Comparación de resultados clave del proceso

La diferencia en las fuentes de energía conduce a resultados marcadamente diferentes en temperatura, calidad y velocidad.

Factor 1: Temperatura de funcionamiento

LPCVD opera a altas temperaturas, a menudo en el rango de 600-800 °C. Este alto presupuesto térmico puede ser destructivo para los componentes ya fabricados en una oblea, como las interconexiones metálicas o perfiles de dopaje específicos.

PECVD opera a bajas temperaturas, a menudo por debajo de 400 °C. Esto lo hace ideal para etapas posteriores de fabricación (procesos de fin de línea posterior) donde preservar el circuito integrado existente es primordial.

Factor 2: Calidad y pureza de la película

LPCVD es el claro ganador en calidad de película. Las películas son más uniformes, tienen menos defectos y poros, y ofrecen una cobertura de escalones superior sobre topografías de dispositivos complejas.

Las películas PECVD son generalmente de menor calidad. Tienden a ser menos densas, tienen un mayor contenido residual de hidrógeno de los gases precursores y pueden sufrir de poros. Esto puede afectar sus propiedades eléctricas y su estabilidad a largo plazo.

Factor 3: Velocidad de deposición

PECVD es significativamente más rápido que LPCVD. La reacción asistida por plasma es mucho más eficiente para convertir gas en película sólida.

Por ejemplo, al depositar nitruro de silicio, un proceso PECVD puede ser más de 160 veces más rápido que un proceso LPCVD comparable. Esto tiene implicaciones masivas para el rendimiento de fabricación.

Comprender las compensaciones

Elegir entre estos métodos requiere reconocer sus compromisos inherentes.

El costo de la calidad de LPCVD

El principal inconveniente de LPCVD es su alto presupuesto térmico. No se puede utilizar en sustratos o dispositivos que no puedan soportar altas temperaturas. Su lenta velocidad de deposición también lo hace menos adecuado para aplicaciones que requieren películas muy gruesas o un alto rendimiento.

El compromiso de la velocidad de PECVD

El principal inconveniente de PECVD es su calidad de película inferior. Las películas resultantes pueden no ser adecuadas para aplicaciones que exigen alta pureza, bajo estrés, excelente aislamiento o conformidad perfecta, como dieléctricos de puerta o capas de pasivación críticas.

Tomar la decisión correcta para su objetivo

Seleccione su método de deposición en función de lo que está tratando de lograr.

- Si su enfoque principal es la máxima calidad, pureza y conformidad de la película: LPCVD es la opción correcta, siempre que su dispositivo pueda tolerar la alta temperatura de procesamiento.

- Si su enfoque principal es proteger estructuras sensibles a la temperatura: PECVD es la única opción viable, ya que su bajo presupuesto térmico no dañará los componentes subyacentes.

- Si su enfoque principal es el alto rendimiento y la velocidad de fabricación: PECVD es la opción superior debido a sus tasas de deposición drásticamente más rápidas.

Al comprender esta compensación central entre calidad y temperatura, puede seleccionar el método de deposición que se alinee perfectamente con sus requisitos de ingeniería específicos.

Tabla de resumen:

| Factor | LPCVD | PECVD |

|---|---|---|

| Temperatura de funcionamiento | Alta (600-800°C) | Baja (<400°C) |

| Calidad de la película | Superior (uniforme, densa, conforme) | Inferior (menos densa, mayor contenido de hidrógeno) |

| Velocidad de deposición | Lenta | Rápida (hasta 160 veces más rápida) |

| Ventaja principal | Perfección de la película | Procesamiento a baja temperatura y rendimiento |

¿Necesita orientación experta para seleccionar el sistema CVD adecuado para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición. Ya sea que requiera la calidad de película superior de LPCVD o las capacidades de baja temperatura de PECVD, nuestro equipo puede ayudarlo a elegir la solución perfecta para su aplicación y presupuesto específicos.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado