En un horno de inducción, se utiliza corriente alterna de alta frecuencia porque es el método más eficiente para generar calor intenso y controlable directamente dentro del propio metal. Este proceso se basa en dos principios físicos clave: la inducción electromagnética y el efecto pelicular, que se combinan para crear un calentamiento rápido, limpio y preciso sin ninguna llama o elemento externo.

La razón principal para usar alta frecuencia no es solo crear calor, sino controlar exactamente dónde y con qué rapidez se genera ese calor. Esta precisión es la base de todos los beneficios de la tecnología de inducción, desde la pureza del material hasta la eficiencia energética.

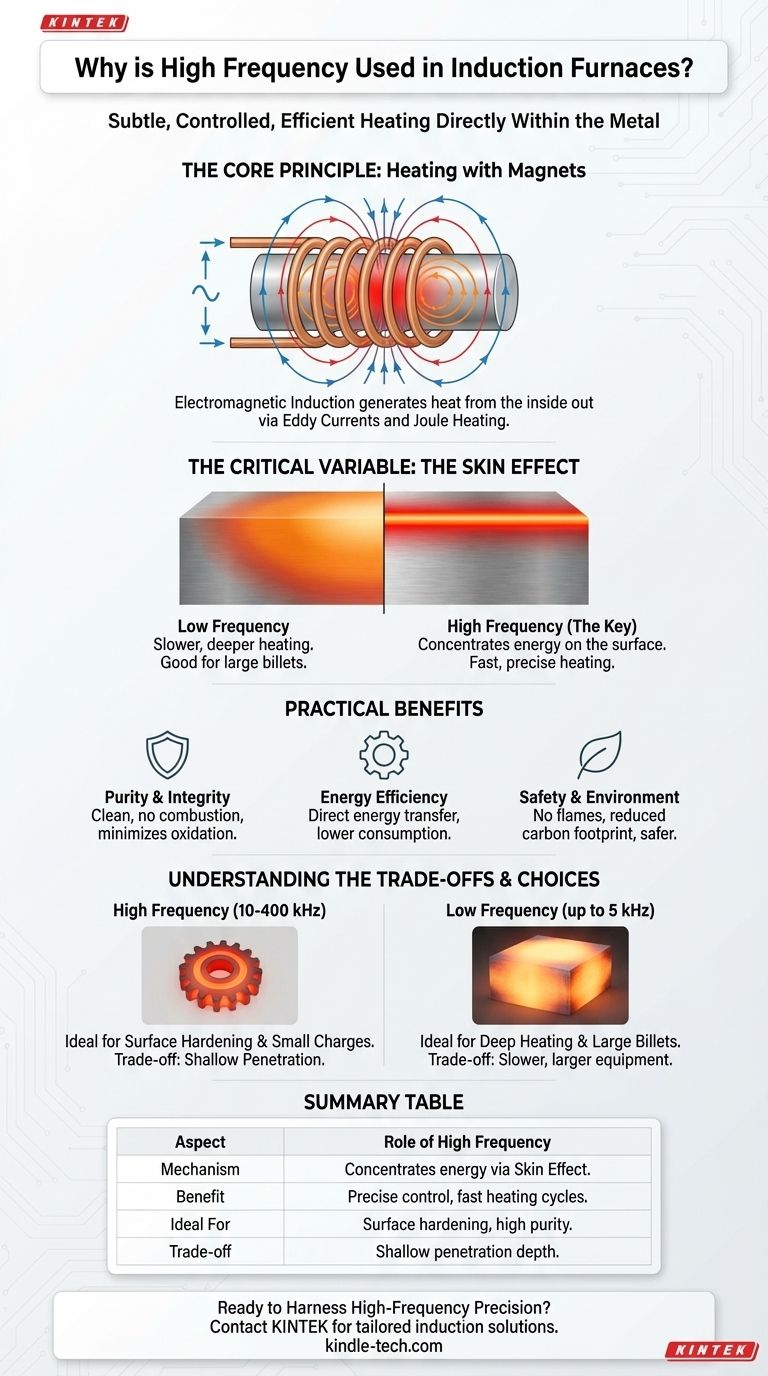

El Principio Fundamental: Calentar Metal con Imanes

Para entender el papel de la frecuencia, primero debemos comprender los conceptos básicos de la inducción. El proceso es una aplicación inteligente de la física que genera calor de adentro hacia afuera.

Creación de un Campo Magnético

Un horno de inducción utiliza una bobina de alambre conductor, típicamente de cobre. Una potente corriente alterna (CA) pasa a través de esta bobina, creando un campo magnético fuerte y rápidamente cambiante en el espacio en el centro de la bobina.

Inducción de Corrientes Parásitas

Cuando se coloca una pieza de metal eléctricamente conductor (la "carga") dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas.

Generación de Calor por Resistencia

Las corrientes parásitas inducidas fluyen contra la resistencia eléctrica natural del metal. Esta fricción genera un calor inmenso, un fenómeno conocido como calentamiento Joule. El propio metal se convierte en la fuente de calor, razón por la cual el proceso es tan eficiente y limpio.

Por Qué la Frecuencia es la Variable Crítica

La velocidad y la ubicación del calentamiento no son accidentales; son el resultado directo de la frecuencia de la corriente alterna suministrada a la bobina.

El Efecto Pelicular: Concentrando el Calor

A medida que aumenta la frecuencia de la corriente alterna, las corrientes parásitas inducidas se ven obligadas a fluir en una capa cada vez más delgada en la superficie del metal. Este fenómeno se llama efecto pelicular.

A altas frecuencias, casi toda la energía de calentamiento se concentra en esta delgada "piel" exterior. Esto permite que la superficie del metal se caliente extremadamente rápido.

Calentamiento Más Rápido y Eficiente

Al concentrar la energía en la superficie, la inducción de alta frecuencia logra una velocidad de calentamiento increíblemente rápida. El núcleo del material se calienta luego por conducción desde la superficie supercalentada. Esta velocidad es un factor importante de la alta eficiencia de producción observada en las operaciones modernas de forja y fusión.

Control de Proceso Inigualable

El calor generado es directamente proporcional a la potencia suministrada por la fuente de alta frecuencia. Esto permite una precisión de control de temperatura excepcionalmente alta. El calor se puede encender, apagar o ajustar instantáneamente, evitando el sobrecalentamiento y la pérdida de elementos de aleación valiosos o volátiles.

Los Beneficios Prácticos de Este Enfoque

La física del calentamiento de alta frecuencia conduce directamente a las importantes ventajas operativas que hacen de los hornos de inducción una opción superior para muchas aplicaciones.

Pureza e Integridad del Material

Debido a que el calor se genera internamente y no hay combustión, el proceso es perfectamente limpio. Esto evita la contaminación por combustible o electrodos, y el rápido tiempo de calentamiento minimiza la oxidación y la descarburación, ahorrando material y preservando sus propiedades previstas.

Eficiencia Energética

A diferencia de un horno tradicional que debe calentar una gran cámara y el aire dentro de ella, un horno de inducción aplica energía directamente a la pieza de trabajo. Esto resulta en un menor consumo de energía y un ambiente de trabajo mucho más limpio con un calor residual mínimo.

Seguridad e Impacto Ambiental

Los hornos de inducción no producen humo, contaminantes ni subproductos de la combustión, lo que contribuye a un lugar de trabajo más seguro y una huella de carbono reducida. La eliminación de llamas abiertas y arcos mejora drásticamente la seguridad operativa.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la inducción de alta frecuencia no es una solución universal. La elección de la frecuencia implica ventajas y desventajas críticas basadas en el objetivo específico.

Profundidad de Penetración

La principal desventaja de la alta frecuencia es su poca profundidad de calentamiento debido al efecto pelicular. Si bien es excelente para el endurecimiento superficial o la fusión de piezas más pequeñas, es ineficiente para calentar el núcleo de tochos de metal muy grandes. Para esas aplicaciones, se requiere una frecuencia más baja para permitir que el campo magnético penetre más profundamente en el material.

Complejidad del Equipo

Las fuentes de alimentación de alta frecuencia son dispositivos electrónicos sofisticados. Pueden ser más complejos y costosos de adquirir y mantener que los sistemas de alimentación para hornos de combustión tradicionales o de menor frecuencia.

Idoneidad del Material

El calentamiento por inducción solo es efectivo en materiales que son eléctricamente conductores. No se puede usar para calentar directamente aislantes como cerámicas o ciertos tipos de compuestos.

Tomando la Decisión Correcta para su Objetivo

La frecuencia óptima está dictada enteramente por la aplicación y el material que se procesa.

- Si su enfoque principal es el endurecimiento superficial rápido o la fusión de cargas de pequeño volumen: Una alta frecuencia (10 kHz a 400 kHz) es ideal, ya que concentra la energía en la superficie para una máxima velocidad.

- Si su enfoque principal es la fusión de grandes cantidades de metal o el calentamiento profundo de grandes tochos para forja: Se necesita una frecuencia más baja (frecuencia de línea hasta 5 kHz) para asegurar que la energía magnética penetre profundamente en el núcleo del material.

- Si su enfoque principal es la pureza absoluta del material y el control preciso de la temperatura: El método de inducción en sí mismo es la ventaja clave, con la frecuencia específica seleccionada en función del tamaño y la forma de su material.

En última instancia, controlar la frecuencia proporciona un control directo sobre el calor, transformando un principio físico fundamental en una herramienta industrial precisa y potente.

Tabla Resumen:

| Aspecto | Papel de la Alta Frecuencia |

|---|---|

| Mecanismo de Calentamiento | Concentra la energía a través del efecto pelicular para un calentamiento superficial rápido. |

| Beneficio Clave | Permite un control preciso de la temperatura y ciclos de calentamiento rápidos. |

| Ideal Para | Endurecimiento superficial, fusión de pequeñas cargas y aplicaciones que requieren alta pureza. |

| Desventaja | Poca profundidad de penetración; no ideal para calentar grandes tochos por completo. |

¿Listo para aprovechar la precisión del calentamiento por inducción de alta frecuencia para su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción adaptados a sus requisitos específicos de material y proceso. Ya sea que necesite un endurecimiento superficial rápido, una fusión limpia o un procesamiento térmico preciso, nuestras soluciones ofrecen eficiencia, pureza y control inigualables.

Contáctenos hoy para discutir cómo nuestra tecnología de calentamiento por inducción puede optimizar sus operaciones y reducir sus costos de energía.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM