Para determinar el contenido de cenizas de una muestra de alimento, la muestra se incinera completamente a alta temperatura para quemar toda la materia orgánica, como grasas, proteínas y carbohidratos. El residuo inorgánico no combustible restante es la ceniza, que luego se enfría y se pesa. Las principales técnicas de laboratorio para esto son la calcinación en seco, la calcinación húmeda y la calcinación por plasma a baja temperatura.

La medición del contenido de cenizas es un análisis fundamental en la ciencia de los alimentos que cuantifica la cantidad total de minerales inorgánicos en un producto. La elección del método no es arbitraria; depende enteramente de si necesita un valor mineral total simple o si está preparando la muestra para un análisis más sensible de elementos específicos.

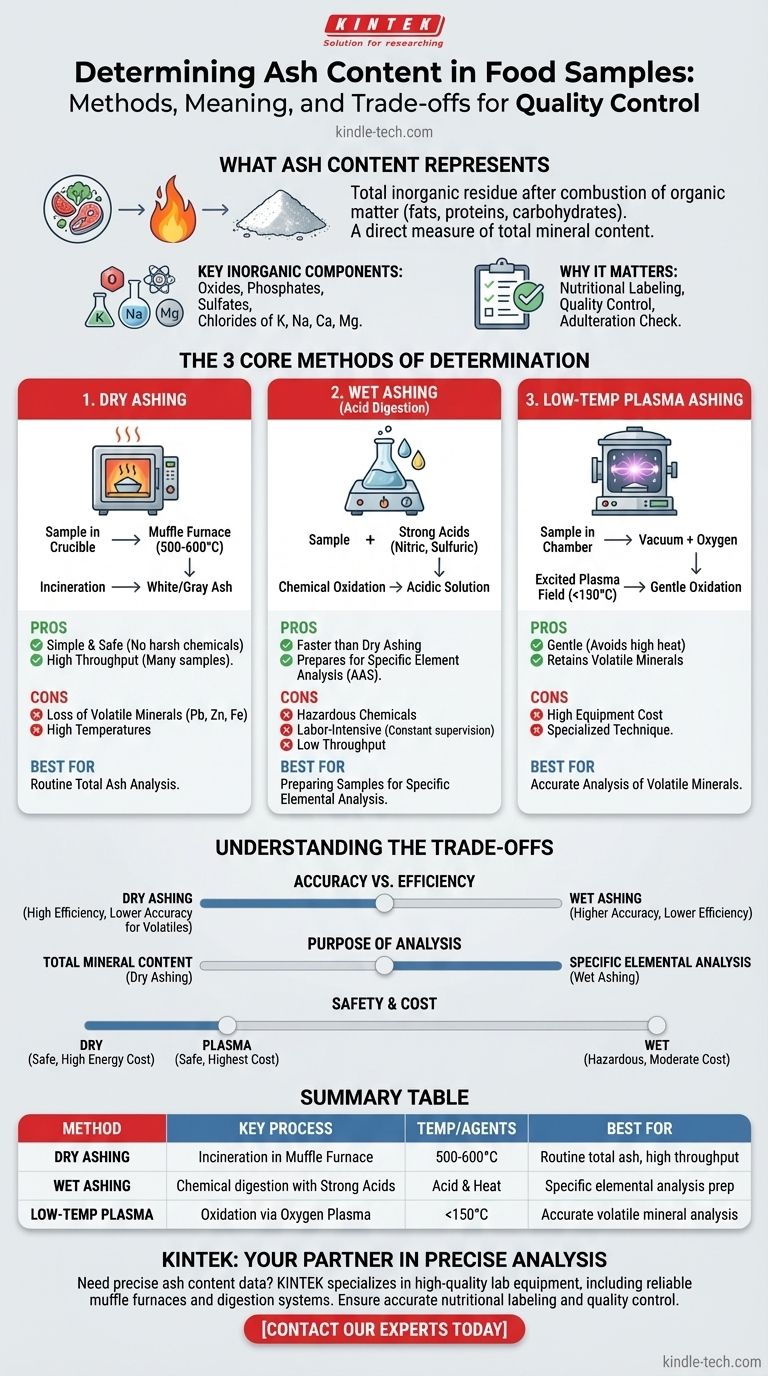

Lo que realmente representa el contenido de cenizas

Un indicador del contenido mineral total

La "ceniza" es el residuo inorgánico que queda después de la combustión completa de la materia orgánica. Su peso proporciona una medida directa del contenido mineral total dentro de una muestra de alimento.

Componentes inorgánicos clave

Este residuo se compone principalmente de óxidos, fosfatos, sulfatos y cloruros de minerales esenciales. Los elementos comunes incluyen potasio, sodio, calcio y magnesio.

Por qué es importante en la calidad de los alimentos

La medición de cenizas es un parámetro crítico de control de calidad. Se utiliza para el etiquetado nutricional, para verificar la adición de sustancias inorgánicas (adulteración) y como indicador de la calidad de ciertos ingredientes alimentarios, como la harina o las especias.

Los métodos principales de determinación de cenizas

Método 1: Calcinación en seco

Este es el método más común. La muestra se coloca en un crisol y se calienta en un horno de mufla a temperaturas muy altas (típicamente 500-600°C) hasta que solo queda una ceniza blanca o gris.

La principal ventaja de la calcinación en seco es su simplicidad y seguridad, ya que evita productos químicos agresivos. También permite procesar muchas muestras simultáneamente.

Sin embargo, las altas temperaturas pueden causar la pérdida de algunos minerales volátiles, como el plomo, el zinc y el hierro, lo que podría llevar a resultados inexactos para esos elementos específicos.

Método 2: Calcinación húmeda (Digestión ácida)

En la calcinación húmeda, la muestra se descompone utilizando ácidos fuertes (como ácido nítrico y ácido sulfúrico) y calor. Este proceso oxida químicamente la materia orgánica, dejando los minerales en una solución ácida.

Este método es significativamente más rápido que la calcinación en seco y es la técnica preferida cuando se prepara una muestra para el análisis de elementos minerales específicos utilizando métodos como la espectroscopia de absorción atómica (AAS).

Los principales inconvenientes son que requiere la supervisión constante de un técnico, utiliza productos químicos peligrosos y no es adecuado para procesar grandes lotes de muestras a la vez.

Método 3: Calcinación por plasma a baja temperatura

Esta es una técnica más especializada y suave. Una muestra se coloca en una cámara donde se crea un vacío, y se introduce oxígeno que se excita mediante un campo electromagnético.

Este proceso crea plasma de oxígeno altamente reactivo que oxida la materia orgánica a temperaturas mucho más bajas (generalmente por debajo de 150°C).

Debido a que evita el calor elevado, este método es excelente para medir con precisión minerales volátiles que se perderían durante la calcinación en seco. Su uso está limitado por el alto costo del equipo especializado requerido.

Comprendiendo las ventajas y desventajas

Precisión vs. Eficiencia

La calcinación en seco es muy eficiente para determinar el contenido total de cenizas en muchas muestras, pero corre el riesgo de perder minerales volátiles. La calcinación húmeda es más precisa para el análisis de trazas de minerales, pero es mucho más laboriosa y tiene un menor rendimiento.

Propósito del análisis

Si el objetivo es simplemente medir el contenido mineral total como un valor único para un panel nutricional, la calcinación en seco es perfectamente adecuada. Si el objetivo es medir la concentración de un metal pesado específico, la calcinación húmeda es necesaria para evitar la volatilización y preparar la muestra para un análisis posterior.

Seguridad y Costo

La calcinación en seco es relativamente segura, pero tiene altos costos energéticos. La calcinación húmeda introduce riesgos de manipulación de ácidos fuertes y corrosivos. La calcinación a baja temperatura es el método más caro debido a la inversión inicial en equipo.

Tomando la decisión correcta para su análisis

Seleccionar el método apropiado es crucial para obtener datos significativos. Su elección debe estar dictada por el objetivo analítico específico.

- Si su enfoque principal es el control de calidad rutinario para el porcentaje total de cenizas: La calcinación en seco es el estándar de la industria debido a su simplicidad, seguridad y capacidad para manejar grandes lotes.

- Si su enfoque principal es preparar una muestra para un análisis elemental específico (por ejemplo, metales pesados): La calcinación húmeda es la opción superior porque evita la pérdida de minerales a alta temperatura y deja los minerales en una solución lista para la prueba.

- Si su enfoque principal es un análisis altamente preciso de minerales volátiles con una contaminación mínima: La calcinación por plasma a baja temperatura es el método más preciso, siempre que se disponga del equipo especializado.

En última instancia, seleccionar la técnica de calcinación correcta asegura que sus datos reflejen con precisión la verdadera composición mineral de su producto alimenticio.

Tabla resumen:

| Método | Proceso Clave | Temperatura / Agentes | Mejor para |

|---|---|---|---|

| Calcinación en Seco | Incinera en un horno de mufla | 500-600°C | Análisis rutinario de cenizas totales, alto rendimiento de muestras |

| Calcinación Húmeda | Digestión química con ácidos fuertes | Ácido y Calor | Preparación de muestras para análisis elemental específico |

| Calcinación por Plasma a Baja Temperatura | Oxidación mediante plasma de oxígeno | <150°C | Análisis preciso de minerales volátiles |

¿Necesita datos precisos sobre el contenido de cenizas para sus productos alimenticios? El equipo adecuado es fundamental para obtener resultados precisos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla confiables para calcinación en seco y sistemas de digestión para calcinación húmeda. Nuestras soluciones ayudan a los laboratorios de alimentos a garantizar un etiquetado nutricional preciso y un control de calidad. ¡Contacte hoy a nuestros expertos para encontrar la solución de calcinación perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cuáles son los resultados de la calcinación? Una guía para la purificación y transformación de materiales

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Cuál es el punto crítico del tratamiento térmico? Domina la clave de la transformación del acero

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes