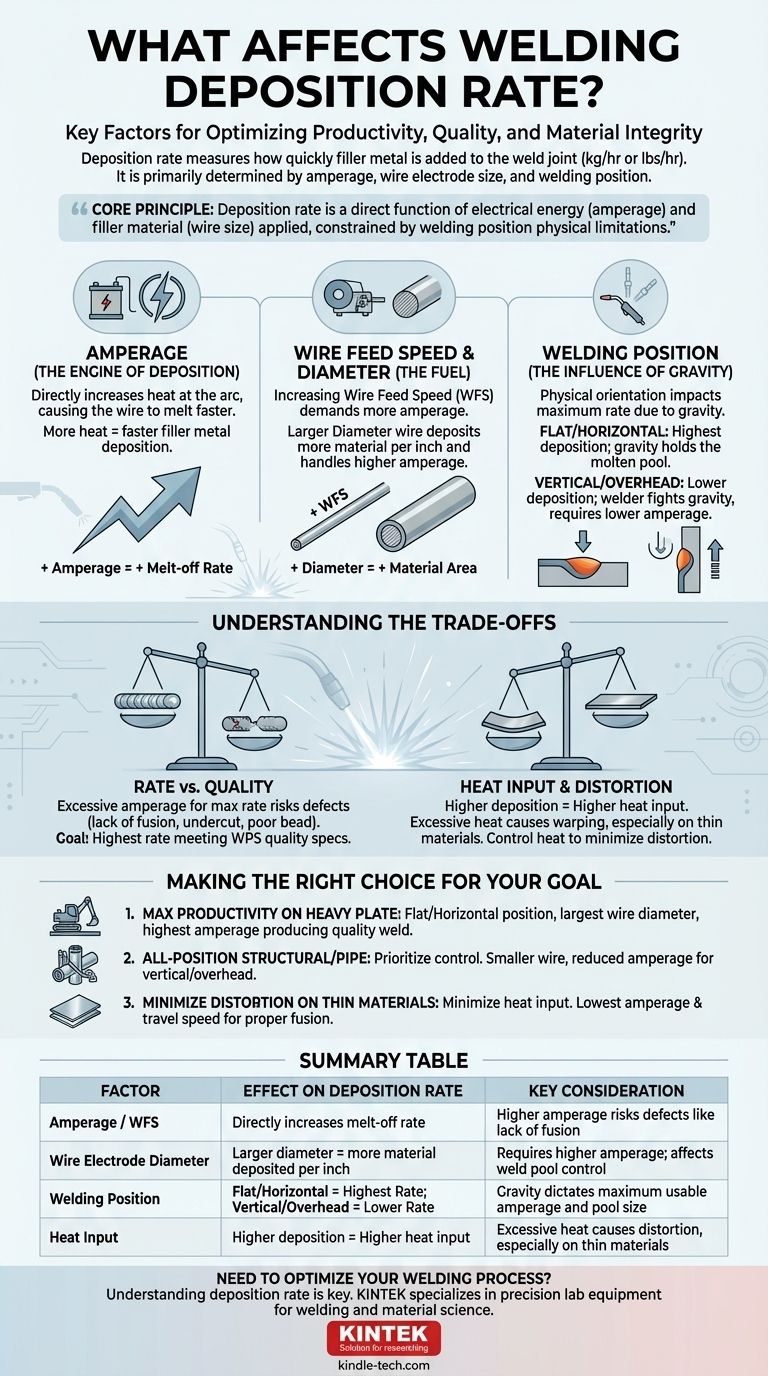

En soldadura, la tasa de deposición está determinada principalmente por el amperaje, el tamaño del electrodo de alambre y la posición de soldadura. Estos factores trabajan juntos para controlar la rapidez con la que el metal de aporte se funde y se añade a la junta de soldadura, lo que generalmente se mide en kilogramos o libras por hora.

El principio fundamental es sencillo: la tasa de deposición es una función directa de cuánta energía eléctrica aplica (amperaje) y cuánto material de aporte puede suministrar eficazmente (tamaño del alambre), todo ello limitado por las restricciones físicas de la posición de soldadura.

Los impulsores principales de la tasa de deposición

Para controlar y optimizar eficazmente su proceso de soldadura, debe comprender cómo influye cada variable principal en el resultado. Estos factores no son independientes; son aspectos interconectados de un único sistema.

Amperaje (El motor de la deposición)

El amperaje, o corriente eléctrica, es el factor más significativo que influye en la velocidad de fusión del electrodo de alambre. Piense en ello como el motor que impulsa todo el proceso.

Aumentar el amperaje aumenta directamente la cantidad de calor generado en el arco, haciendo que el alambre se funda más rápido. Esto da como resultado que se deposite más metal de aporte en la junta de soldadura durante un período determinado.

Velocidad de alimentación del alambre y diámetro (El combustible)

En los procesos semiautomáticos modernos como GMAW (MIG), el amperaje está directamente relacionado con la velocidad de alimentación del alambre (VFA). Aumentar la VFA exige más amperaje de la fuente de alimentación para fundir el alambre a medida que se alimenta.

El diámetro del electrodo de alambre también juega un papel fundamental. Un alambre de mayor diámetro tiene más área de sección transversal, lo que significa que se deposita más material por cada pulgada de alambre alimentado en la soldadura. Los alambres más grandes también pueden soportar amperajes más altos, lo que agrava aún más su efecto sobre la tasa de deposición.

Posición de soldadura (La influencia de la gravedad)

La orientación física de la soldadura tiene un profundo impacto en la tasa máxima de deposición alcanzable. Esto se debe principalmente a los efectos de la gravedad sobre el charco de soldadura fundido.

Las posiciones plana y horizontal permiten las tasas de deposición más altas. En estas posiciones, la gravedad ayuda a mantener el metal fundido en la junta, permitiendo al soldador utilizar un amperaje más alto y crear un charco de soldadura más grande sin que gotee o se comba.

Por el contrario, las posiciones vertical y por encima de la cabeza obligan al soldador a luchar contra la gravedad. Esto requiere el uso de ajustes de amperaje más bajos para mantener el charco de soldadura pequeño y manejable, lo que inherentemente reduce la tasa de deposición.

Comprender las compensaciones (Trade-offs)

Simplemente buscar la tasa de deposición más alta posible es un objetivo común pero equivocado. La verdadera optimización requiere equilibrar la velocidad con la calidad y el control.

Tasa frente a calidad

Forzar la máxima deposición aumentando excesivamente el amperaje puede introducir graves defectos de soldadura. Estos pueden incluir falta de fusión, socavado o una apariencia deficiente del cordón, todo lo cual compromete la integridad de la soldadura.

El objetivo es encontrar la tasa de deposición más alta que cumpla consistentemente con las especificaciones de calidad requeridas definidas por la especificación del procedimiento de soldadura (WPS).

Entrada de calor y distorsión

Una mayor tasa de deposición, impulsada por un alto amperaje, se traduce directamente en una mayor entrada de calor en el material base. El calor excesivo puede causar deformación y distorsión significativas, especialmente en materiales más delgados.

Controlar la entrada de calor es a menudo un objetivo más crítico que maximizar la velocidad, ya que corregir la distorsión puede ser mucho más costoso y lento que la soldadura inicial.

Tomar la decisión correcta para su objetivo

La tasa de deposición ideal no es un número único, sino un objetivo basado en las demandas específicas del trabajo. Utilice estos principios para guiar su configuración.

- Si su enfoque principal es la máxima productividad en planchas gruesas: Suelde en posición plana u horizontal, utilice el diámetro de alambre más grande y práctico para la junta, y ajuste el amperaje al nivel más alto que aún produzca una soldadura de calidad.

- Si su enfoque principal es la soldadura estructural o de tuberías en todas las posiciones: Priorice el control del charco de soldadura. Esto significa aceptar una tasa de deposición más baja utilizando alambres de menor diámetro y amperaje reducido, especialmente para pases verticales y por encima de la cabeza.

- Si su enfoque principal es minimizar la distorsión en materiales delgados: El objetivo es minimizar la entrada de calor. Utilice el amperaje y la velocidad de avance más bajos posibles que aún logren una fusión adecuada, lo que resulta en una baja tasa de deposición.

Dominar estas variables le permite ir más allá de simplemente unir metal y comenzar a diseñar el resultado más eficiente y efectivo para cualquier desafío de soldadura.

Tabla de resumen:

| Factor | Efecto sobre la tasa de deposición | Consideración clave |

|---|---|---|

| Amperaje / Velocidad de alimentación del alambre | Aumenta directamente la tasa de fusión | Un amperaje más alto arriesga defectos como la falta de fusión |

| Diámetro del electrodo de alambre | Diámetro mayor = más material depositado por pulgada | Requiere mayor amperaje; afecta el control del charco de soldadura |

| Posición de soldadura | Plana/Horizontal = Tasa más alta; Vertical/Por encima de la cabeza = Tasa más baja | La gravedad dicta el amperaje máximo utilizable y el tamaño del charco |

| Entrada de calor | Mayor deposición = Mayor entrada de calor | El calor excesivo causa distorsión, especialmente en materiales delgados |

¿Necesita optimizar su proceso de soldadura?

Comprender la tasa de deposición es clave para equilibrar la productividad, la calidad y la integridad del material. El equipo de laboratorio adecuado es esencial para desarrollar y validar sus procedimientos de soldadura.

KINTEK se especializa en el suministro de equipos de laboratorio de precisión y consumibles que respaldan las pruebas de materiales y el desarrollo de procesos. Ya sea que esté investigando nuevas técnicas o asegurando el control de calidad, proporcionamos las herramientas confiables que su laboratorio necesita.

Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar los desafíos de soldadura y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza